前回の記事の続き

最近の進捗状況 硫化物系全固体リチウム電池用負極

ââ パート 2 その他 陽極

著者: JIA Linan、DU Yibo、GUO Bangjun、ZHANG Xi

1.学校 上海交通大学機械工学科、上海、200241、中国

2.上海 伊利新エネルギー技術有限公司、上海 201306、中国

リチウム合金負極

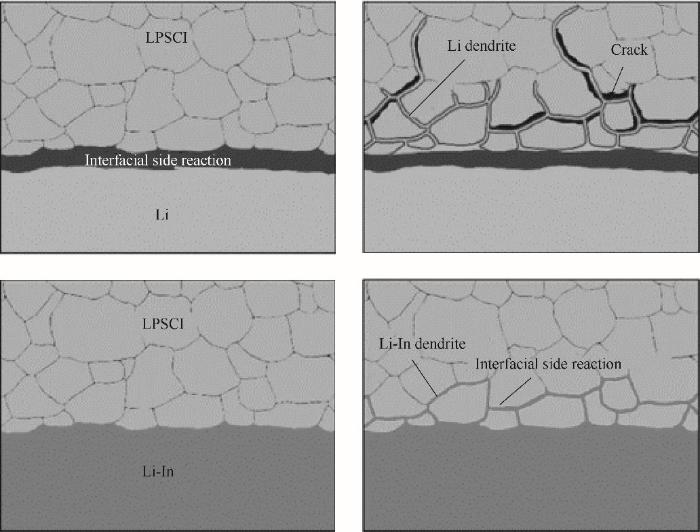

界面副反応が激しいため、 純粋なリチウムをそのまま硫化物固体電解質に利用することは困難です。 短期的には、リチウム合金材料がより魅力的な選択肢となります。 金属リチウム負極と比較して、リチウム合金負極は性能を向上させることができます。 界面濡れ性、界面副反応の発生を抑制、 固体電解質の化学的および機械的安定性を向上させる 界面を保護し、リチウム樹枝状結晶の成長による短絡を回避します。で 同時に、液体リチウムイオン電池と比較して、合金アノードは 全固体電池のエネルギー密度が高く、安定性が優れていることがわかります。 ただし、合金負極は体積と構造が大きくなります。 充放電時の変化(Li-Si合金、Li-Sn合金など)、 したがって、合金の開発と応用についてはさらなる研究が必要です 材料。さまざまなリチウム合金の中で、Li-In合金が最も人気があります。 優れた機械的延性と一定の酸化還元により、実験室規模で使用可能 広い化学量論範囲にわたる電位 (0.62 V vs Li+/Li)。 Li-In合金は、 一般に、熱力学的および動力学的に安定した材料であると考えられています。 硫化物電解質用。をテストするために研究室で広く使用されています。 良好なサイクルを示しながら、電解質または正極材料の性能を向上させる 低電流および低負荷条件下での安定性。しかし、酸化還元は、 Li-In合金のポテンシャルと分子量は高く、大幅なコスト削減を実現します。 全固体リチウムイオン電池のエネルギー密度の利点。 一般に、研究では、リチウム樹枝状結晶の成長は存在しないと考えられています。 リチウムインジウム合金。しかし、Luo et al.充放電試験を実施しました 高電流密度 (3.88) 下の Li-In|LPSCl|LNO@NCM622 全固体電池 mA・cm-2)、高負荷(4mA・h・cm-2)。バッテリーがショートしていることが判明しました 約900サイクル後の回路。バッテリーは安定したサイクルを維持しました 充放電サイクル中の容量とほぼ 100% のクーロン効率が向上 890 サイクルまでは容量が減少しましたが、891 サイクルを過ぎると容量が急速に低下し始めました。 897 サイクル目で 0 近くまで下がります。関連する充放電電圧 891 サイクル目から 897 サイクル目までのバッテリーの充電曲線 容量は徐々に増加し、それに応じて放電容量も増加します 減少します。 897 サイクル目では、バッテリーは充電を続け、容量は 電圧上昇率の低下を伴いながら増加し続けます。 内部短絡およびバッテリーの故障の発生を示します。の Li-Inデンドライトの成長機構をSEMやXPSなどで解明 特性評価と AIMD シミュレーション。大電流が流れると、 高負荷状態。金属Inは熱力学的にも速度論的にも不安定です 電解質を硫化します。体積変化とわずかな界面反応により、 Li-In 樹枝状結晶の成長により、最終的にはバッテリーの故障につながります。 長いサイクル。リチウムデンドライトの垂直成長とは異なり、 Li-Inデンドライトの成長モードは細孔と結晶粒に沿った横方向成長です 境界線。成長速度が遅く、硫化物へのダメージが少ない 電解質の構造 (図 6)。したがって、Li-In デンドライトの成長は、 金属の電気化学的安定性を向上させることで抑制 電極/固体電解質の使用と電解質の多孔性の低減。

図 6 サイクリングインターフェースの進化前と後 Li-In|LPSCl|LNO@NCM622 セル

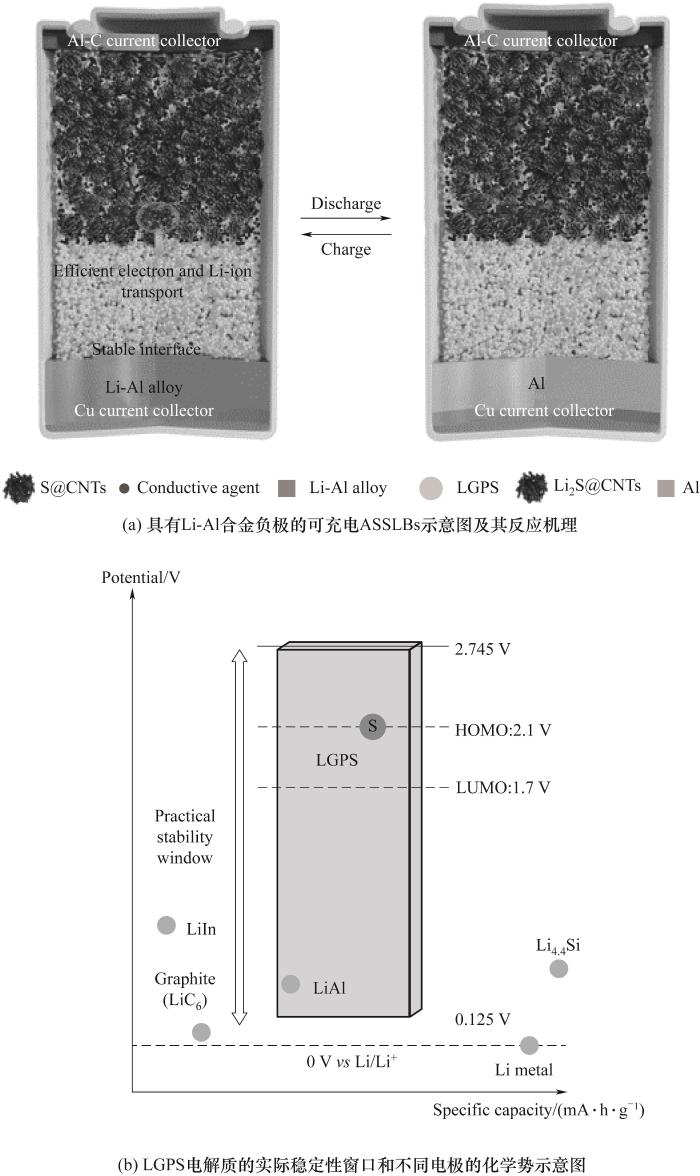

Alは延性が高いという利点があり、 埋蔵量が高く、電子伝導性が高い。高い理論性を持っています 比容量(990mA・h・g-1)と小さい体積膨張率(96%) リチウム合金素材。これは、最も有望なオールソリッドステートの 1 つです。 リチウム電池負極材。図 7(a) に示すように、Pan et al.を用意しました バインダーおよび導電剤を含まない Li-Al 合金負極 (Li0.8Al、 比容量 793 mA·h·g-1、0.35 V vs Li+/Li)。との互換性が良い LGPS電解液。これは、 準備されたLi-Al合金アノードは実際の電気化学的安定性の範囲内にあります LGPSの画面[図1] 7(b)]。電解質の減少を防ぎ、 分解後も組み立てられた全固体電池は良好な結果を示した 可逆性が高く、200 サイクルで 93.29% もの高い容量維持率を誇ります。 N/P比1.25の条件下で、電池エネルギー密度は以下に達しました。 541 W·h·kg-1 であり、Li-Al 合金には優れた応用可能性があることが証明されています。

図 7 ASSLB における Li-Al 合金アノードの概略図

佐久間ら。 Li-Snのマッチングを研究しました 合金、Li-Si 合金、および Li4-x Ge1-x P x S4 電解質、およびより小さいことが観察されました。 界面抵抗とより高い酸化還元電位。橋本ら。使用済み 高エネルギーボールミリングにより、一連のLi4.4Ge x Si1-x (x=0~1.0)を調製します。 このうち、Li4.4Ge0.67Si0.33 が最大の比容量 (190) を示します。 mA・h・g-1)であり、充放電可逆性が良好です。パークら。使用済み リチウム粉末とシリコン粉末を混合および粉砕するメカニカルボールミル Li4.4Si合金、Li4Ti5O12正極、Li2S-P2S5を準備します。 全固体リチウム電池を組み立てるための電解質。研究で判明したのは 二次電池交換後、バッテリーの性能が大幅に向上したことを確認しました。 Li-Si合金のボールミル粉砕、つまり粒子サイズの縮小 リチウム - Si 合金は、均一な堆積と剥離に役立ちました。 充放電プロセス中のリチウム。

リチウム合金フィルムは、 負極界面を安定化させることを意味します。チョイら。シンプルなものを使用しました 厚さ10μmのAgと厚さのLiを複合させる圧延法 150 μm の厚さを持ち、外部から圧力を加えて Li-Ag 合金膜を取得します。 Agの含有量が高いため、硫化物と安定した界面を形成しやすい 電解質を保護し、リチウム樹枝状結晶の成長を抑制します。さらに、 Li-Ag合金を形成しない残りの少量のAgが関与します。 Liとの固溶反応により、不均一な成長が緩和されます。 リチウム。組み立てた全固体電池は、 140 サイクルで 94.3% を達成し、12 C の高速で安定してサイクルすることもできました。 加藤らの研究Li/Li3PS4にAu膜を挿入すると判明 電解質界面は、初期リチウム後の空隙の形成を防ぐことができます。 溶解し、Li 析出サイトが増加するため、 バッテリーの可逆性。また、Au膜の溶解は、 金属リチウムは電気化学的性能を向上させる理由になる可能性がある 負極界面の様子。 Au膜を備えたLi対称セル Li/Li3PS4界面に挿入され、高電流密度でも安定して動作可能 短絡のない大容量(1.3mA・h・cm-2)と大容量(6.5mA・h・cm-2)を実現。 組み立てられたLi/Au/Li3PS4/LiNi1/3Mn1/3Co1/3O2全固体電池は、 2.4 mA・cm-2 の高電流密度で 200 回を超えるサイクル寿命を実現します。

シリコンアノード

Si は最も優れたものの 1 つであると考えられています。 超高い理論比容量により有望なアノード材料 (4200mA・h・g-1)、高埋蔵量、低コスト、環境に優しい、 無毒性、動作電位が0.4Vと低い。 応用研究 液体リチウムイオン電池における Si アノードの開発は、 30年経ちますが、今でも非常に人気があります。最近では全固体リチウムとして 電池はエネルギー研究の分野に参入し、変換作業が始まりました 液体リチウムイオン電池システムで開発されたシリコン技術 全固体電池システムへ。しかし、これまでの調査と比較すると、 液体リチウムイオン電池用の大容量シリコン負極の開発、 ただし、シリコン陽極の適用に関する報告はほとんどありません。 硫化物全固体電池の実証結果は依然として極めて良好 重要。ただし、Si アノードの電子伝導率は低い (1.56×10-3)。 S・m-1)、低いリチウムイオン拡散係数(10-14・10-13) cm2・S-1)、大体積膨張(Li4.4Siは約360%)など 欠点があり、その適用範囲が制限されます。 Siの理由 バッテリーの負極が故障するのは、一般に体積が大きいことが原因です。 リチウム化/脱リチウム化プロセス中の Si の膨張により、 粉化、ひび割れ、大きな応力が発生し、一連の深刻な問題が発生します。 破壊的な結果。例: (1) 構造物の劣化 放電/充電中に繰り返される圧壊による電極の完全性。 (2) 電極と集電体の断線による断線 界面応力。 (3) リチウムイオンは継続的に消費されます。 SEI層の連続的な形成-破壊-再形成プロセス。

現在、一般的に使用されている方法は、 全固体リチウム電池用のシリコン負極の最適化にはサイズも含まれる 制御(ナノシリコン)、構造設計、薄膜陽極、合金化、圧力 アプリケーション、高度なバインダー/導電性材料(たとえば、 Si-Cアノードとして)など。Sakabe et al.準備にはマグネトロンスパッタリングを使用しました 非多孔質アモルファスシリコンアノードと多孔質アモルファスシリコンアノードを組み合わせ、 80Li2S・20P2S5電解液を使用してサイクル性能試験を実施します。 100サイクル後、 厚さ 3.00 µm の非多孔質アモルファスシリコン膜では、約 47% しか示されませんでした。 10 サイクル目と比較した容量。 4.73μmの多孔質アモルファスシリコン膜 3000 mA・h・g-1 もの高いリチウム化容量を示します。 100 サイクル後、 10サイクル目と比較した容量維持率は93%を超えます。それは次のことを示しています 多孔質構造により、サイクル安定性が効果的に向上します。 バッテリー。奥野ら。多孔質シリコン複合アノードをアノードに適用しました。 Li3PS4電解質を採用した全固体電池で、高い容量維持率を示した 100サイクルで90%以上の率です。これはシリコンの中に細孔があるためです。 粒子はリチウム化および脱リチウム化中の大きな体積変化を解決します。 サイクルの安定性が向上します。対照的に、市販のサイクル安定性は、 非多孔質シリコン負極は劣っており、100 年後の容量維持率は低い サイクルはわずか 20%、あるいはそれ以下です。ポトケら。シリコンカーボンを報告した 複合空隙ナノ材料は、負極として使用されました。 全固体リチウムイオン電池の応用に成功 Si-C|Li6PS5Cl|NCM フルバッテリー。に使用されるナノ構造Si-C複合材料 研究により、シリコンナノ粒子(SiNP)と外側の炭素の間にギャップが存在することがわかりました。 シェル。カーボンシェルはシリコンの体積変化を効果的に補正できます。 裸の SiNP と比較して電気化学的性能が向上します。

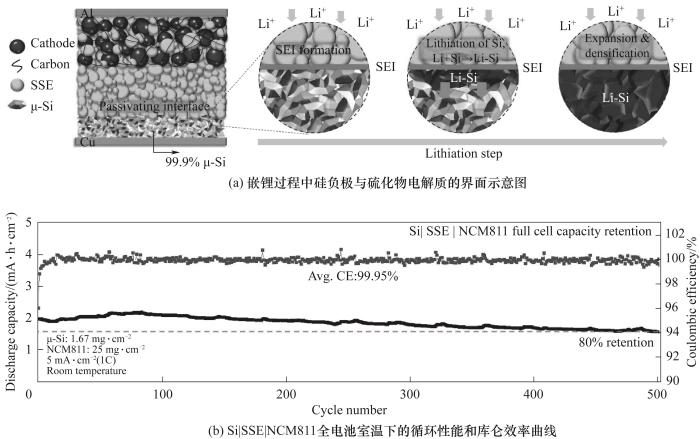

近年、学術界では、 は、純粋なシリコンアノードの研究において繰り返しブレークスルーを達成しました。で 2020、Cangaz et al. PVDによって調製された柱状シリコンアノードを報告しました Li6PS5Cl 電解質と LiNi0.9Co0.05Mn0.05O2 を組み合わせたプロセス 高比容量の全固体電池を作製するための正極 (210mA・h・g-1)。円柱状シリコンアノードは、長期間安定してサイクルされています。 3.5mA・h・cm-2の高負荷時100回、クーロン効率は 99.7%~99.9%と高い。サイクル中、柱状シリコン構造は次のようになります。 垂直方向のリチウムアノードと同様の一次元呼吸効果 方向。この一次元の呼吸は、固有の呼吸によって補うことができます。 柱状シリコン構造の空隙率と外部スタック圧力、 安定した二次元SEIを形成します。同時にスタック圧力 (20 MPa)により柱状シリコンの剥離も抑制され、電流の流れも抑制されます。 コレクタ。金属リチウム負極と比較して、この柱状シリコン負極は リチウム樹枝状結晶、短絡、リチウムの失効のリスクを排除します。 2021 年に、Tan らは99.9.9%(質量)の商用ミクロングレードの純度を報告 シリコン Si (μ-Si) 陽極。負極間の界面接触面積 電極と Li6PS5Cl 電解質は、たとえ 充放電中に体積膨張が起こります。ただし、 二次元平面は依然として保持されており、新しい界面は形成されません。の リチウム化μ-Si 負極によって形成された Li-Si 合金は、独特の化学的特性を持っています 機械的特性により、間の接触面積が増加します。 負極と電解液[図8(a)]。全固体 μ-Si、Li6PS5Cl電解質、NCM811で組み立てられたリチウム電池は動作可能 高い表面電流密度(5mA・cm-2)および広い温度範囲で安定 範囲(-20~80°)。 500回安定後の容量維持率は80%です。 サイクル数と平均クーロン効率は 99.95% [図 8(b)]、これは マイクロシリコン全固体電池の最高性能が報告されている 遠い。 μ-Si アノードが高い電流密度を受けることは言及する価値があります。 導電性カーボン素材を使用せずにサイクリングを行うことで、 硫化物電解質の分解。不利な状況に対して新しいアイデアを提供します 従来の考えでは、Si-C 複合電極における炭素の影響。で 2022年、Caoら。からなる複合負極を調製した。 ナノシリコン(nm-Si)粒子、導電性カーボン、Li6PS5Clスルーボール フライス加工。複合負極は優れた電子とイオンを備えています 内部の導電性が向上し、局所的な電流密度を効果的に低減できます。 負極表面のリチウムデンドライトの生成を抑制します。 電極。コーティングされた単結晶NMC811カソード材料と組み合わせられます。 ゾルゲル法による。厚さ 47 μm の Li6PS5Cl フィルムを使用 電解質、最大エネルギー密度を持つ全固体リチウム電池 285W・h・kg-1が得られた。フルバッテリーは145の大容量を実現 C/3 で 1000 安定サイクルの mA·h·g-1。複合シリコン陽極は、 大規模製造の見通し、コストの大幅な削減、 全固体リチウム電池の実用化に向けた方向性を示した。 Tanの負極設計思想とは異なり、この複合負極は 電極には電解質を添加するだけでなく、カーボン導電剤も添加します。の その理由は、μ-Si と比較して、nm-Si の表面積が大きいためです。 シリコンアノードにはより多くの境界があり、通常はその上に SiO の層があります。 nm-Siの表面。したがって、電気伝導度は一般に 3 です。 電子伝導を妨げる μ-Si よりも数桁低い 充電時と放電時。実験によると、その過程で このnm-Siアノードからリチウムを除去すると、電解質のみが分解します わずかに減少し、リチウムデンドライトは生成されません。上記のシステムに基づいて、曹操 他。は、バイポーラスタック設計を備えたバッテリーアーキテクチャを提案しました。シングル セルは集電装置を介して直列に接続されており、電池の使用量を削減します。 不活性な材料を使用することで、より高いエネルギー密度を実現します。より具体的には、 界面安定な材料で作られた二層積層型全固体リチウム電池 単結晶 LiNi0.8Mn0.1Co0.1O2、Li6PS5Cl、nm-Si が正極として機能します。 それぞれ電極、電解液、負極を備え、高い 電圧は 8.2 V です。バッテリーレベルのエネルギー密度は 204 W·h·kg-1 です。 単一バッテリーの 189 W・h・kg-1 よりも高くなります。このバイポーラ積層設計 全固体電池分野全体にとって、十分な参照意義を持っています。

図 8 界面の特性評価とサイクリング ASSLB の µ-Si アノードと Li6PS5Cl 間のパフォーマンス

表 1 は、次のような問題に対する解決策をまとめたものです。 硫化物固体電解質/アノード界面とそれに対応する利点 デメリット

表 1 両国間の界面問題への対処戦略 アノードおよび硫化物ベースの固体電解質

|

陽極の種類 |

改善戦略 |

アドバンテージ |

デメリット |

|

リチウム金属 |

外圧を加える |

固体と固体の接触面積を増やす リチウムの移動を促進する負極/電解質 イオン。 |

安定性の問題を解決できません 負極界面 |

|

人工SEI膜 |

リチウム間の直接接触を回避します。 金属と硫化物の固体電解質が副反応を効果的に抑制し、 負極界面の安定性が向上し、 バッテリーのサイクル寿命 |

人工SEIは消費され続けるだろう バッテリーのサイクルが進むにつれて、最終的には相互に直接接触することになります。 リチウム金属と硫化物電解質は、製品の耐用年数に影響を与えます。 バッテリー |

|

|

電解質の最適化 |

界面側の発生を抑制 反応 |

バッテリーを長期間使用しても、 界面副反応とリチウムデンドライトの形成を引き起こします。 |

|

|

リチウム負極の改質 |

リチウム金属間の直接接触を避ける 副反応や生成物を抑制する硫化物電解質を配合。 リチウムデンドライト |

単一負極の修飾 リチウム樹枝状結晶の形成を阻害することはできず、その構造と 電解質の組成を最適化する必要がある。 |

|

|

合金アノード |

リチウム金属をリチウム合金に置き換え、 Li-In、Li-Al、Li-Sn、Li-Si 合金など |

リチウム合金アノードは界面を改善できる 濡れ性を高め、界面副反応の発生を抑制し、 固体電解質界面の化学的および機械的安定性、および リチウム樹枝状結晶の成長によって引き起こされる短絡を避けてください。 |

Li-M 合金では、M が金属の場合、 金属の酸化還元電位と分子量は比較的高く、 全固体電池のエネルギー密度の利点が大幅に減少します。リーシー 合金にはまだ十分なデータサポートがありません |

|

シリコンアノード |

リチウム金属を次のものに置き換える Si-C、nm-Si、μ-Si 負極などのシリコン含有負極 |

シリコン含有アノードは超高強度を持っています。 理論的比容量と低い作動可能性。複数の研究 シリコンアノードと硫化物電解質が良好な界面を持っていることを示しました。 安定性が高く、全固体リチウムの負極として最適です。 電池 |

nm-Si アノードのコストは比較的高く、 これにより、大規模な生産と応用が制限されます。 |

その他のアノード

銀カーボン負極

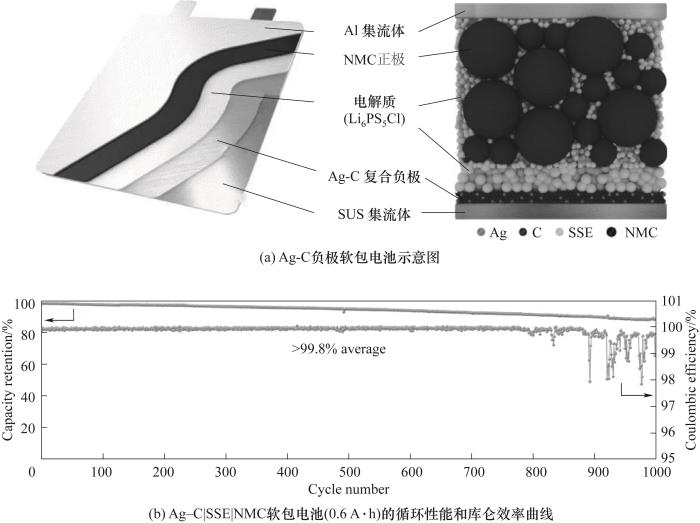

リーら。全固体であることを報告した 銀炭素 (Ag/C) 中間層を使用した電池設計 [図 9(a)]。これ 中間層設計はリチウム堆積プロセスを効果的に制御し、 可逆性の高いリチウムの析出および剥離現象が観察される Ag/C層と集電体の間。その中でもCは使い慣れています。 析出した金属リチウムから Li6PS5Cl 電解質を分離します。 電解質の減少を避けるだけでなく、 リチウムデンドライトの生成。 Ag は核生成エネルギーを減少させることができます。 金属リチウムを加えてAg-Li合金を形成します。 Agの一部が表面に移動 集電体が金属リチウムと固溶体を形成し、 均一なリチウム析出。放電後の金属リチウム層は、 完全に溶解しますが、Ag は集電体と集電体の間に残ります。 Ag-C層。金属リチウムの体積変化に対応できる設計です サイクリング中、リチウムアノードの局所電流密度を低下させ、 サイクルの安定性を向上させます。図 9(b) に示すように、組み立てられたポーチ電池 (0.6 A・h) 60 °C で高いエネルギー密度 (900 W・h・L-1 以上) を示します。 99.8%を超える安定したクーロン効率。長いサイクル寿命 (1000 サイクル)。それ 全固体リチウムの商業応用に向けた新しいアイデアを提供 電池

図 9 硫化物系の構造とサイクル性能 ASSLB は Ag-C アノードを使用

グラファイト

さまざまな挿入アノード材料の中から リチウムイオン電池の場合、グラファイトが最も商業的に成功している 低コスト、埋蔵量が多く、サイクル寿命が長いため、この材料は非常に優れています。ただし、 全固体電池の分野では黒鉛は注目されていない 理論上の容量が限られているため、負極材料の選択が必要になります。 初期の報告では、新しい燃料電池の負極材料としてグラファイトがよく使用されていました。 硫化物固体電解質を合成しました。その後の研究では、次の点に焦点が当てられるようになりました。 設計を最適化するための硫化物 ASSLB 内のグラファイトの基本的な動作メカニズム そして電極の製造。グラファイトはフレームワークとしてよく使用されます。 最近の研究による高エネルギーアノード材料により、構造的完全性が実現 そして電気伝導率。しかしながら、他の現在の負極、例えば、 リチウムやシリコンには高コスト、大量生産などの課題が残る 膨張率が高く、サイクルが不安定です。したがって、グラファイトは、低強度の材料として、 コスト、埋蔵量が多く、商業化の度合いが高く、安定性が高いため、 全固体電池のプロセス開発において重要な役割を果たします 初期段階では。利用可能なものを継続的に最適化する必要がある グラファイトの容量。

集電体前処理

アノードレスリチウムイオン電池を組み立てる 過剰なリチウムを添加せずに集電体をバッテリーに直接接続する、 ここで、金属リチウムは、表面上のリチウムイオンの還元によって形成されます。 最初の段階で完全にリチウム化されたカソードめっきからの集電体 充電サイクル。この概念は、次の分野で広く研究されています。 リチウムイオン電池、および一部のチームはこの設計を拡張して、 全固体リチウム電池。グーら。ステンレスの表面をエッチングした 鋼製集電体 (SSCC) をさまざまな程度に調整し、 Li5.5PS4.5Cl1.5固体電解質、および静電サイクルを使用して実施 非対称バッテリー構成 (リチウムフォイル | ステンレススチールフォイル)。 実験結果は、SSCC の粗さの違いがより大きな影響を与えることを示しています バッテリーの性能について。 SSCCを組み込んだ全固体電池。 180 nm の粗さは、より優れた電気化学サイクル性能を持っています。 粗さわずか 20 nm のバッテリー。これは表面がザラザラしているためです 電解液と電流との接触点を増やす コレクター、複数の反応点を提供し、均一な堆積を可能にします。 界面にリチウムが付着している。ただし、表面粗さが500を超える場合は、 nm、高度に粗い表面により、リチウムイオンはほとんど到達しません。 集電体のエッチングされた底部の限られた接触点。これ リチウムの析出が減少し、性能が低下します。これ この現象は液体電池では起こりません。これは、相互作用が 固体電解質と集電体との間の距離は大きく異なります。 液体電解質とは異なります。さらに進める必要がある 現在に至るまでの基本的な動作メカニズムと特性を調査する 負極レス全固体電池の集電体設計が可能

概要と展望

高イオン性LGPSの登場により 硫化物全固体リチウムイオン電池の研究で導電率が向上 大幅に増加しました。その中で、負極材料の選択と 界面問題の解決は研究の焦点の 1 つとなっています。多くの 学者たちはリチウムに関する研究の進歩を包括的に要約した アノード/硫化物電解質界面。この記事では、体系的な情報を提供します。 全固体リチウムの主流負極材料の概要 金属リチウム、リチウムなどの硫化物電解質をベースにした電池 合金、およびシリコンアノード。リチウム負極と負極間の界面問題 硫化物電解質が提案され、電解質を改善するための一般的な戦略が提案されました。 インターフェイスのプロパティをまとめました。現時点では全固体リチウムイオン 電池はまだ商用化には程遠く、基礎が完全ではありません 理論的研究と技術サポート。したがって、以下の問題が発生します 今後の研究においても引き続き注目する必要がある。

(1) リチウム合金負極は優れた特性を持っています。 リチウム貯蔵容量とより安定した性能を備え、優れた性能を示しています。 リチウムアノードデンドライトの成長と短絡を解決する可能性があり、 エネルギー密度が高く、長期安定した全固体リチウム電池。で 接触特性により全固体電池の分野で活躍 固体-固体界面、固体-固体界面によるSEIの繰り返し発生の問題 合金材料と液体電解質の反応を解決できます。するために 合金陽極をより適切に適用するには、基本的な作業と応用作業を実行する必要があります。 化学、電気化学、機械の理解を深めます。 全固体電池の合金アノードの特性と動作メカニズム 大容量かつ長期安定したソリッドステートの需要に応えるため 電池。 .

(2) シリコン陽極はエネルギーを最大化できる 全固体リチウムイオン電池の密度。ただし、シリコンには 電子伝導性が低いため、一般的に使用されるカーボン導電剤は 硫化物電解質の分解を促進します。どのように規制するか シリコンアノードの組成パラメータが影響を与えないようにする 電極の導電パスを遮断し、硫化物の分解を引き起こしません。 電解質はシリコンアノードの準備プロセスが直面する大きな課題です。 シリコンの大規模工業化に対する技術的障壁でもある 硫化物固体電池の負極。

(3) 埋蔵量の少なさと埋蔵量の多さの問題 実際には金属リチウムの価格にも注意が必要 商用アプリケーション。金属リチウム負極は有益ですが、 リチウムメッキプロセスは、それを実現するために必要なコンポーネントではありません 電気化学反応リチウムメッキ。金属リチウムの使用条件 は非常に過酷であり、リチウム電池の大量生産により、 大きな安全上のリスク。したがって、コストを削減し、安全性を向上させ、 究極の実用化を目指す全固体リチウムの開発 リチウム負極を持たない電池は研究の方向性です。たとえば、 Ag-C複合電極に関する研究は、次の研究に良いアイデアを提供します。で さらに、集電体の基本的な動作メカニズムと特性 集電体を的を絞った方法で前処理するためのさらなる研究も必要である マイナスゼロの高性能全固体電池を実現 電極

負極の開発 全固体電池分野における材料の進歩には、まだまだ長い道のりがあります。 研究の深化により、高エネルギーを利用した全固体電池 負極は現場でそのユニークな利点を確実に発揮します 二次電池の