これ この記事では、ゼロ電圧の原因を分析しています。ゼロという現象に着目 電極バリによるバッテリー電圧の上昇。原因を特定することで、 短絡の問題を正確に解決し、より良いものにすることを目指しています。 製造中に電極バリを制御することの重要性を理解しています。

実験

1.バッテリーの準備

この実験ではリチウムを使用します 正極活物質としてマンガン酸ニッケルコバルト材料 (NCM111) を使用します。ミックス 正極活物質、SP カーボンブラック、PVDF バインダー、および NMP 溶媒 質量比66:2:2:30のスラリーを作製する。スラリーは15μmの厚さでコーティングされます カーボンコートアルミ箔で片面の塗布量は270g/m2です。 正極を温度 (120±3)°C のオーブンに入れて乾燥させます。 24時間かけてカレンダー加工を行い、 電極の圧縮密度は 3.28g/cm3。負極活物質には、 チタン酸リチウム材料Li4Ti5O12。負極活物質SPを混合する カーボンブラック導電剤、PVDF バインダーおよび NMP 溶剤は規定に従って 質量比52:2:2:44のスラリーを作製する。アノードスラリーは 15 μm にコーティングされています。 厚手のカーボンコートアルミ箔、片面のコート量は214 g/m2。負極を温度 (110±3)°C のオーブンに入れて、 24時間乾燥させた後、圧延加工を施して圧縮した状態にします。 電極片の密度は1.85g/cm3。乾燥した電極を切り出します。 幅 (136.0±1.0) mm のピース、電極バリがないこと 12μmを超えます。電解液には1mol/L LiPF6/EC+EMC+DMC(体積比1:1:1)を使用。 セパレーターは厚さ 20 μm のポリエチレン (PE) 多孔質セパレーターです。上記 材料は、設計容量 45Ah の 66160 セルに組み立てられます。後 巻き上げと組み立てでは、アルミニウムシェルのトップカバーが溶接され、 密閉し、実験細胞を 100 ℃のオーブンに入れました。 (85±3)°C で 24 時間乾燥させます。

乾燥後、バッテリーセルに充填し、電解液の量を決定します。 200g。電解液注入後、セルを室内に放置 温度を72時間維持します。静置後、すべての実験細胞を放置した。 開回路電圧 (OCV)、内部抵抗と電圧についてテスト済み バッテリー残量が記録されました。

2.充電テスト

内部抵抗と電圧の解析を行う場合は、AC を使用してください。 検査用の内部抵抗計です。 5V-50Aの高精度バッテリーを使用 バッテリーの充電性能をテストする性能テストシステム。のために 電圧を実行するときに、充填後に放置されたセル テストでは、まずセルを短絡して電圧を 0 に下げます。 ゼロ電圧セル

次に、ゼロ電圧セルの充電テストを実行します。アンビエントのとき 温度が(25±3)℃の場合、異なる電流(1A、2A、3Aなど)が使用されます。 充電。実験は電流が小さいものから順に行った。 規模も大きく、時間も短いものから長いものまであります。充電時間は5秒、10秒に設定されました。 それぞれ 25 秒と 25 秒です。バッテリー電圧の変化を観察する 各充電時間の後。

3.自己放電試験

二次元テスターを使用して、 電極バリ解析。内部抵抗測定器はAC内部抵抗計を使用してください。 抵抗と電圧の解析。 5V-50Aの高精度バッテリーを使用 電気的性能をテストするための性能試験システム。高値と低値を使用する セル温度を制御する温度ボックス。ゼロ電圧セルの後 地層が帯電する前にバリが溶融し、ゼロ電圧は表示されなくなります。 このバッテリーの通常の形成プロセスをテストします。形成過程としては、 以下に続く:

â その後 高温ボックスの温度が120℃に達したら、120分間待ちます。

→1.0でチャージ C電流を2.8Vのカットオフ電圧まで倍加し、その後定電圧に切り替えます 充電。充電のカットオフ時間は 2 時間です。

?10 まで待ちます 分。

- 1.0 で放電 C電流を1.5Vのカットオフ電圧まで倍し、その後定数に切り替えます。 電圧放電。放電カットオフ時間は 2 時間です。

→10 まで待ちます 分。

¥手順 2 ~ 5 を繰り返します。 3回。

…1.0でチャージ C 電流の倍、充電時間は 0.7 時間、その後 2.3V 定電流で充電 電圧、カットオフ電流は0.45Aです。形成したセルに対して自己放電試験を実施します。使用 静電圧を試験する方法および少なくとも2分間の電圧を試験する 数か月。細胞を室温(25±5)℃で24分間放置した後 時間ごとに開回路電圧がテストされ、記録されます。その後、細胞は、 室温で1ヶ月、2ヶ月放置し続けた後、 開路電圧がテストされ、再度記録されました。

結果と ディスカッション

1. 形成前の電池電圧の比較

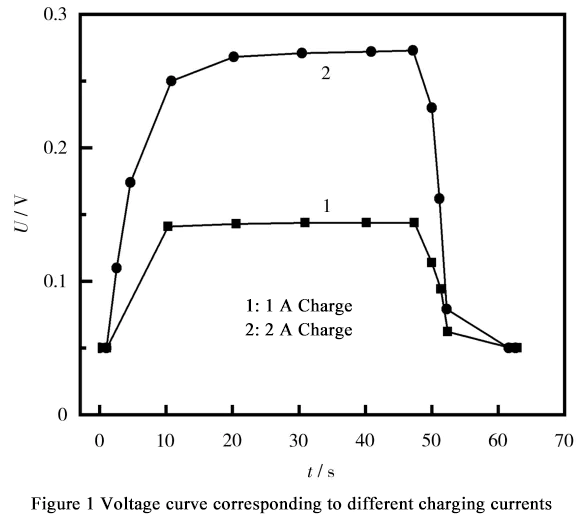

図 1 はバッテリー電圧を示しています 1Aおよび2A充電中と充電停止後の変化。見えるよ 図より、ゼロ電圧電池は近似的に次のようにみなせます。 内部バリによるショート。バッテリーは電流に耐えることができます 1分以内に2A未満のテスト。充電電流が1Aと2Aの場合、 内部バリによるショートにより電圧が安定します。 値が変更されなくなります。充電を停止すると電圧が急激に下がります 0.に戻ります。

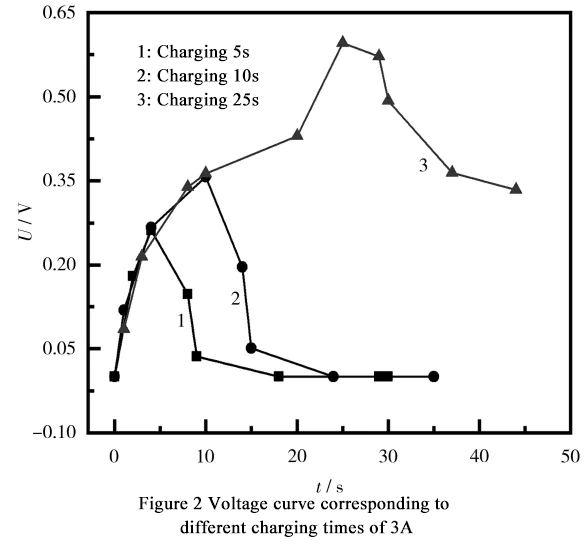

充電量を増やし続ける 電流を変更し、充電電流を 3A に変更し、充電時間を 5 秒に設定します。 それぞれ10秒、25秒。バッテリー充電テスト曲線を図に示します。 2.

図 2 の観察によると、充電電流が 3Aに達すると、バッテリーの電圧変化は1Aと2Aの変化と同様になります 充電時間は 5 秒と 10 秒です。充電としては 時間が長くなり、充電時間が10秒を超えると、電圧が遅くなります 上昇します。充電時間が20秒になると急激に電圧が上昇します。 充電が停止すると、電圧はゆっくりと低下し、以前のゼロ電圧に戻ります。 この現象は短期間に現れるものではありません。

電圧の速度に基づく 充電中に変化した場合、バッテリー内部のバリが原因であると結論付けることができます。 充電による発熱により熱融着した可能性があります。前に ヒューズにバリがあり、電圧は 10 ~ 20 秒以内にゆっくりと上昇します。 充電開始後

20秒後、バリが融合し、 そしてバッテリー電圧が急激に上昇します。充電を停止すると、バッテリーが 電圧がゆっくりと下がります。バリが溶融した後、金属は 不純物がバッテリー内に残っているため、通常よりも早く自己放電が発生します。 通常の電池。したがって、バッテリーを正常化した後、次のことを行う必要があります。 自己放電率をテストします。

2.バッテリーの比較 形成後の自己放電

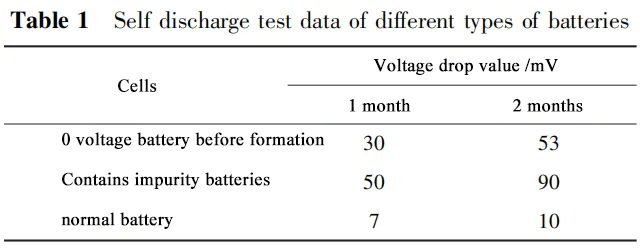

のために選択されたバッテリー 実験では、上記の形成プロセスに従って充電および放電を行いました。 ステップ – の後、 バッテリーの充電状態 (SOC) は約 80% でした。自己放電は バッテリーのテストは室温で実施され、比較されました。 同じバッチからの不純物を含むバッテリー。テストデータは次のとおりです。 表1.

それは可能です 表 1 から、バリによるバッテリーの自己放電が存在することがわかります。 そしてバッテリーの充電保持能力に影響を与えます。を分析すると、 充電電流による自己放電異常の原因を直感的に把握 製造時の電極バリの異常状況を反映 プロセス

これは示しています プロセス管理要件をさらに強化する必要があることを示しています。 生産プロセスを監視し、カッターを適時にメンテナンスして、 バッテリーのパフォーマンスを向上させ、安全上の危険を軽減します。バリを飛ばした後は、 電極内には依然として金属不純物が存在します。

によると バッテリー容量を測定した後、自己放電データを確認することができます。 通常のバッテリーを室温で 1 分間放置した後、 1 ヶ月間、電圧は約 7mV 低下します。 2ヶ月経つと電圧が下がります 約10mV。これは、バッテリーの自己放電率が過剰であることを示しています。 通常のバッテリーに比べてバリが大きいです。電圧を考慮すると 形成前と容量分割後の自己放電データ解析、 過度のバリはバッテリーの異常充電につながると結論付けることができます 保持性能。 バッテリー電極に存在するバリは、 完全に消失し、長期にわたってバッテリーのパフォーマンスに影響を与えます。

要約すると、バリにはマイナスの効果があります。 バッテリーの性能に影響を与えるため、バッテリーの寿命を縮めるための対策を講じる必要があります。 バッテリーを保証するための製造プロセス中のバリの形成 パフォーマンスと安全性。

結論

電池の製造工程での電極サイズの制御 バリは重要なパラメータです。バリによりショートが発生すると、 満タンになるとバッテリーは0になります。ショートしたバッテリーを充電することで バリによる電流が小さいため、安定した電圧が観測できます。いつ 電流がバリヒューズの値に達しても、金属不純物がまだ残っています バッテリー内部では、バッテリーの自己放電に影響を及ぼし続けます。 バッテリーのため、通常のバッテリーよりも自己放電率が高くなります。これ この方法は、作業中のバリによって引き起こされるバッテリーの短絡を特定するために使用できます。 電池の製造。電圧の変化を観察することで、 スリット・ダイカット・巻取設備の検査強化 電池の製造プロセス中に、大量の電池の生産を避けるために 不適格なバッテリーの量。そのため、充電をショートさせることで バリによるバッテリーの低電流および電圧変化の監視、 電池製造プロセスの問題を効果的に特定でき、 関連するプロセス制御をガイドしてバッテリーの品質を確保し、 パフォーマンス