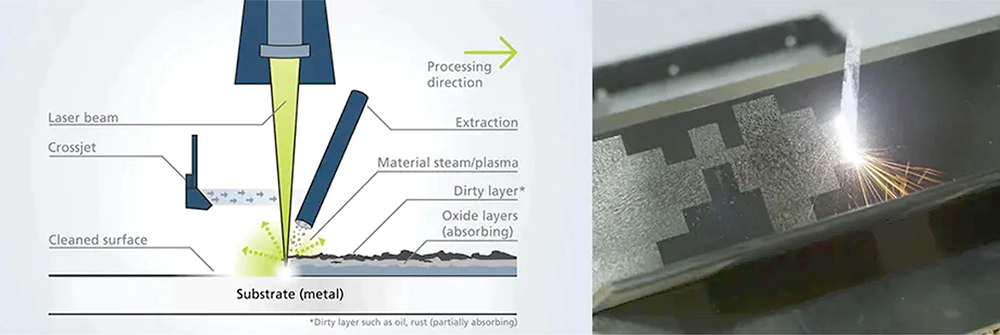

レーザークリーニングの原理は、 エネルギー密度が高く、方向を制御できるレーザー光の特性 そして強力な収束能力。レーザーは次のような汚染物質と相互作用します。 油汚れ、錆び、ほこりの残留物、コーティング、酸化層またはフィルム層 ワークベースに取り付けられ、ワークベースから分離されます。 瞬間的な熱膨張、溶融、ガスの揮発などの形態。 レーザー洗浄プロセス全体は複雑で、大きく分けて次のようになります。 レーザー蒸発分解、レーザー切断、熱膨張 汚染粒子、基板表面の振動、汚染物質の剥離。 現在、レーザーアブレーションによる洗浄方法、液体膜を利用した洗浄方法などがあります。 レーザー洗浄法、レーザー衝撃波洗浄法など、安定した洗浄が可能です。 金属などのさまざまな通常の基板表面を効果的に洗浄します。 合金、ガラス、およびさまざまな複合材料。

|

項目を比較 |

レーザー洗浄 |

化学洗浄 |

機械研削 |

|

洗浄方法 |

非接触レーザー |

接触型化学洗浄剤 |

接触タイプ 機械式、サンドペーパー |

|

ダメージ |

損傷なし |

破損 |

破損 |

|

洗浄効率 |

高効率 |

無効 |

無効 |

|

消耗品 |

必要なのは電気のみ |

化学洗浄剤 |

サンドペーパー、砥石等 |

|

洗浄効果 |

高清浄度 |

平均的、不均一 |

平均的、不均一 |

|

洗浄精度 |

正確かつ制御可能、高精度 |

制御不能、精度が悪い |

制御不能、精度が悪い |

|

汚染 |

汚染なし |

環境を汚染する |

環境を汚染する |

|

操作難易度 |

シンプルな操作と簡単な統合 オートメーション |

プロセスは複雑で高度な操作性を備えています 要件、汚染防止対策を必要とする。 |

時間と労力がかかり、 汚染防止対策を必要とする |

|

コスト |

初期投資が高く、消耗品が不要、 維持コストが低い |

初期投資が低く、非常に高い 消耗品費 |

初期投資が低く、消耗品が多く、 人件費 |

レーザー洗浄の応用 リチウムイオン電池製造

現在、レーザー洗浄は バッテリーの表面処理の主要な手段となり、さまざまな分野で広く使用されています。 動力電池の電極製造の3つの主要な製造プロセス、 電池セルの製造と電池の組み立て。レーザーを使用してクリーニング ヘッド、制御ソフトウェア、コンピューター統合制御、バッテリー残量 製造技術は大幅に向上しました。

電極レーザー洗浄

電極をコーティングする場合 正および負の集電体の材料に応じて、金属箔は次のことを行う必要があります。 掃除される。一般的な正の集電体はアルミニウム箔であり、 負の集電体は銅箔です。安定性を確保するため、 電池内部の集電体、両方の純度が要求されます。 98% 以上。

従来の湿式エタノール洗浄では、簡単に次のような問題が発生する可能性があります。 リチウム電池の他のコンポーネントへの損傷。レーザーを使用して金属を洗浄する ホイルは洗浄プロセスの効率を向上させるだけでなく、コストも節約できます。 クリーニングリソース。さらに、リアルタイム監視の確立 洗浄プロセスデータと洗浄結果の定量的な決定が可能 電極バッチ生産の一貫性を効果的に改善します。

バッテリー溶接前のレーザー洗浄

近年ではレーザー溶接が標準となっています パワーバッテリー生産ラインの特徴であり、溶接に広く使用されています。 パワーバッテリータブ、シールネイル、バスバー、バッテリーモジュールなど。 均一な表面は、耐久性のある溶接を成功させるための必須の前提条件です。 そして絆。そのため、溶接前に各溶接部の表面処理を行っております。 溶接接合部の汚染物質を除去することで、溶接を効果的に改善できます。 品質を高め、コストを削減します。

端子洗浄比較

レーザー洗浄は以下の用途で使用されます。 シールネイル、アダプターシート、端子、単セルブルーの洗浄工程 フィルム、単セルシリカゲル、および単セルコーティング。汚れを効果的に除去し、 事前にバッテリー溶接の準備として各端面からゴミ等を取り除き、 溶接不良品を削減

バッテリー組み立て中のレーザークリーニング

リチウムの安全事故を防ぐために 電池、リチウム電池セルは、多くの場合、外部に接着されて提供されます。 絶縁、短絡の防止、回路の保護、傷の防止。

バッテリートレイの溶接部の酸化層の洗浄

レーザー洗浄は、CMT 溶接部で実行されます。 バッテリーパックトレイ、バッテリー上部カバーの電着塗装 パック、バッテリーパックボックスのシーラントトラックの酸化層、および 溶接前の保護底板の酸化層。密着性を向上させる 接着剤や接着剤の影響を受けず、洗浄後に有害な汚染物質を生成しません。

レーザークリーニングの利点

環境上の利点

レーザー洗浄は「環境に優しい」洗浄方法です。 化学薬品や洗浄液を使用する必要はありません。きれいになった廃棄物 材料は基本的に固体の粉末です。サイズが小さくて保管しやすいので、 リサイクル可能で、光化学反応がなく、汚染を引き起こしません。それ 化学物質による環境汚染問題を簡単に解決できます クリーニング。多くの場合、排気ファンは、排気ガスから発生する廃棄物の問題を解決できます。 クリーニング

効果有利

従来の洗浄方法は接触洗浄であることが多く、 洗浄対象物の表面に機械的な力を加え、 物体の表面を傷つけます。または洗浄剤が付着している 洗浄対象物の表面が汚れて除去できないため、二次的な問題が発生します。 汚染。非研磨、非接触、非熱のレーザー効果 洗浄によって基板が損傷されることはありません。

制御可能な利点

レーザーは光ファイバーを介して伝送でき、 ロボットハンドやロボットと連携し、長距離作業を容易にします。 従来の方法では届きにくい部分も洗浄できます。 危険な場所で使用する場合でも作業員の安全を確保できます。

利便性の利点

レーザー洗浄はさまざまな種類の汚染物質を除去できます さまざまな素材の表面を徹底的に除去し、高いレベルの清浄度を実現します。 従来の洗浄では達成できません。選択的にクリーニングすることもできます 材料表面を損傷することなく、材料表面の汚染物質を除去します。

コストメリット

レーザー クリーニングは高速かつ効率的で、時間を節約します。 レーザー洗浄システムの購入は最初の 1 回限りの投資ですが、 高い、長期間安定して使用できる洗浄システム、低い 運用コストが削減され、さらに重要なことに、自動運用を簡単に実現できます。