Fドープカーボンコーティング 高容量のナノ Si アノード: ガス状フッ素化と リチウム ストレージのパフォーマンス

著者: 蘇南、邱潔山、王志宇。 Fドープ 高容量のカーボンコーティングされたナノシリコンアノード: ガス状フッ素化による調製 リチウムストレージのパフォーマンス。 無機材料ジャーナル、2023、38(8): 947-953 DOI:10.15541/jim20230009

要約

Si陽極は高エネルギーリチウムイオンの開発において計り知れない可能性を秘めています 電池。しかし、Liの取り込みによる体積の大きな変化による急速な破損が妨げになります。 彼らのアプリケーション。この研究は、簡単かつ低毒性のガスフッ素化を報告します。 Fドープされた炭素被覆ナノSiアノード材料を生成する方法。のコーティング 高い欠陥を含む F ドープ炭素を含むナノ Si は、Si を効果的に保護できます Li+ の輸送と 安定したLiFリッチな固体電解質界面(SEI)の形成。この陽極は次のことを示します さまざまな環境で 1540 ~ 580 mAh·g-1 の高容量 0.2 ~ 5.0 A·g-1 の電流レートを維持しながら、 200 サイクル後の容量は 75% 以上。この方法は次の問題にも対処します。 フッ素を使用する伝統的なフッ素化技術の高コストと毒性 XeF2 や F2 などのソース。

キーワード- リチウムイオン電池; Siアノード。 Fをドープした炭素。 ガス状フッ素化 メソッド

効率的なエネルギー貯蔵の開発 そして変換技術は、「カーボンピーキングと」という目標の達成に役立ちます。 カーボンニュートラル。リチウムイオン電池は現在最も広く普及している電池の 1 つです。 高効率のエネルギー貯蔵技術を使用しました [1]。ただし、コマーシャル グラファイトアノードはリチウム貯蔵容量が低いため、リチウムの貯蔵容量が大幅に制限されます。 リチウムイオン電池のエネルギー密度 [2]。シリコンには低コストという利点があります。 潜在的かつ豊富な埋蔵量とその理論的比容量(4200 mAh·g-1) は黒鉛陽極のそれよりもはるかに高いため、 グラファイトに代わる陽極材料の候補 [3]。シリコン素材が実現する リチウムイオンとの可逆合金化反応に基づくリチウム貯蔵、 しかし、このプロセスには膨大な量の変化 (~400%) が伴います。 電極の急速な粉化と破損が主要なボトルネックとなる シリコンアノードの実用化を制限している[3-4]。

近年、研究者らは、 安定性と電気化学的特性を改善するためのさまざまな戦略を開発しました。 シリコン陽極の性能。例: ナノメートル化 [5]、構造 導電性カーボンやその他の材料との複合材料 [6-7] など。 機械的ストレスを軽減することによるシリコンアノードの構造安定性 顕微鏡でのリチウム貯蔵の体積膨張に関連する 規模。新しい電解質または電解質添加剤を開発して、 固体電解質界面相の安定性とクーロン効率 (SEI) をシリコン陽極の表面に塗布します [8]。効率的なポリマーを開発する 結合剤(カルボキシメチルセルロースナトリウム、アルギン酸ナトリウム、ポリアクリル酸など) 酸ベースのポリロタキサン[9]など)。活性物質間の結合力を強化します。 材料、活物質と導電ネットワークの間、および活物質と導電ネットワークの間 電極膜と集電体[9-10]。その中でもカーボンコーティングは シリコンアノードの構造安定性を向上させる最も効果的な手段 表面および界面の特性を調整します [3-4、11]。ただし、しっかりと コーティングされた非常に安定した炭素層もリチウムイオンの輸送を妨げ、制限します シリコンアノードの性能を最大限に発揮します。

また、繰り返しのボリューム 連続充放電プロセス中のシリコンアノードの変化 また、SEI フィルムは継続的に破壊と成長を繰り返し、その結果、 電極表面の活性リチウムと電解質が継続的に失われる [12]。上記の問題に対して、本研究では効率的な手法を提案する。 シリコン負極材の表面を気相フッ素化法でコーティングする方法 フッ素元素を豊富に含む欠陥の多いアモルファスカーボン層により、 構造と界面の安定性が向上します。従来のものと比較して 高価で毒性の高いフッ素源を使用したフッ素化技術 XeF2 や F2 [13] など、この戦略はより単純で毒性が低くなります。の ナノシリコン材料の表面をフッ素ドープカーボン層でコーティングすることで、 リチウムが埋め込まれたシリコンアノードの体積膨張を効果的に緩衝します 同時にリチウムイオン輸送能力も向上します。そして安定性の高いSEI 無機フッ化物を豊富に含む膜は、次の目的を達成するためにその場で構築されます。 シリコンアノードのサイクル安定性が向上します。

1 実験方法

1.1 材料の準備

カーボンコートの作製 ナノシリコン (Si@C): 市販のナノシリカ 0.3 g 粉末(粒径20~100nm、アラジン試薬)を超音波洗浄 脱イオン水とエタノールの混合溶媒 28 mL に分散(体積) 比率 5:2)。 3-アミノプロピルトリエトキシシラン 0.4 mL を加えた後、2 時間撹拌します。 均一な分散液を形成します。 A. 4,4-ジヒドロキシジフェニル 0.115 g を溶解します。 スルフィドと 3-アミノフェノール 0.1 g を脱イオン水の混合溶媒 28 mL に溶解 水とエタノール(体積比 5:2)を加えて均一な溶液を形成します。 B. 混合します。 分散液Aと溶液Bを均一に混合し、アンモニア水0.1mLを加えて30分間撹拌し、 次に、0.14 mL のホルムアルデヒド溶液 (37% ~ 40%) を加え、一定の濃度で反応させます。 30℃で12時間撹拌した。反応後、フェノール樹脂でコーティングされた ナノシリカ (Si@AF) は、遠心分離とエタノールでの洗浄によって得られ、 脱イオン水を交互に 3 回繰り返します。アルゴンガス中で800℃で焼成した 3時間かけて、炭素被覆ナノシリコン(Si@C)を得る。

フッ素ドープの調製 カーボンコーティングされたナノシリコン (Si@C-F): 100 mg Si@C および 200 mg ポリフッ化ビニリデン (PVDF) をアルゴンで保護された管状炉に入れました。 PVDF を含む石英ボートは空気の流れの上流に位置し、 Si@C を含む石英ボートは空気の流れの下流に配置されます。焼かれています 600 °C で 3 時間加熱して、フッ素ドープされたカーボンコーティングされたナノシリコン (Si@C-F) を取得します。

1.2 電池の組み立てと電気化学的性能試験

1.2.1 バッテリーアセンブリ

CR2016ボタン電池を組み立てる テスト用。活物質と導電性カーボンブラックを混合し、 カルボキシメチルセルロースナトリウムバインダーを7:2:1の質量比で均一に混合します。脱イオン化 溶媒および分散剤として水を加え、得られたスラリーを調製した。 作用電極として銅箔上に均一にコーティングされます。活物質 負荷は0.8~1.0mg・cm-2でした。金属リチウムシートをカウンターとして使用 電極と参照電極。電解液はDOL/DME溶液です 1.0 mol/L LiTFSI(ビストリフルオロメタンスルホン酸イミドリチウム)に溶解し、 2.0% LiNO3(DOL は 1,3-ジオキソラン、DME はエチレングリコール ジメチル エーテル、体積) 比率 1:1)。アルゴンを満たしたグローブ ボックス内でセルを組み立てます (水分含有量 < 0.1 μL/L、酸素含有量 < 0.1 μL/L)。

1.2.2 バッテリー性能試験

IVIUM Vertex.C.EIS 電気化学を使用する の反応機構と反応速度論を分析するためのワークステーション サイクリック ボルタンメトリー (CV) 法を使用したバッテリー。電圧範囲は0.01~1.5です。 V、掃引速度は0.05~0.5 mV・s- 1. 電気化学インピーダンス 分光法 (EIS) を使用して電極の動力学を分析しました。テスト頻度 測定範囲は100 kHz~10 mHz、妨害電圧振幅は5.0 mVでした。 Land CT2001A バッテリーテスターを使用してリチウム貯蔵性能を研究 定電流充放電方式を採用しています。電圧ウィンドウは 0.01~1.5 V (vs. Li/Li+)、電流密度は 0.2~5.0 A・g-1 でした。

2 結果と考察

2.1 材料の外観、構造、組成の分析

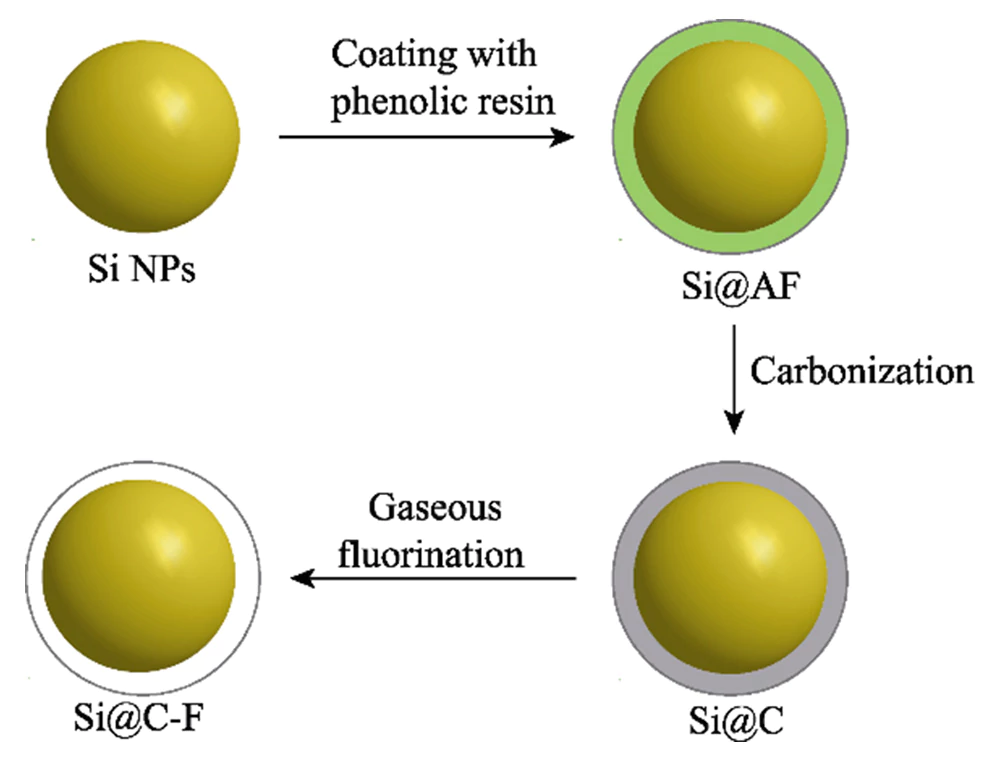

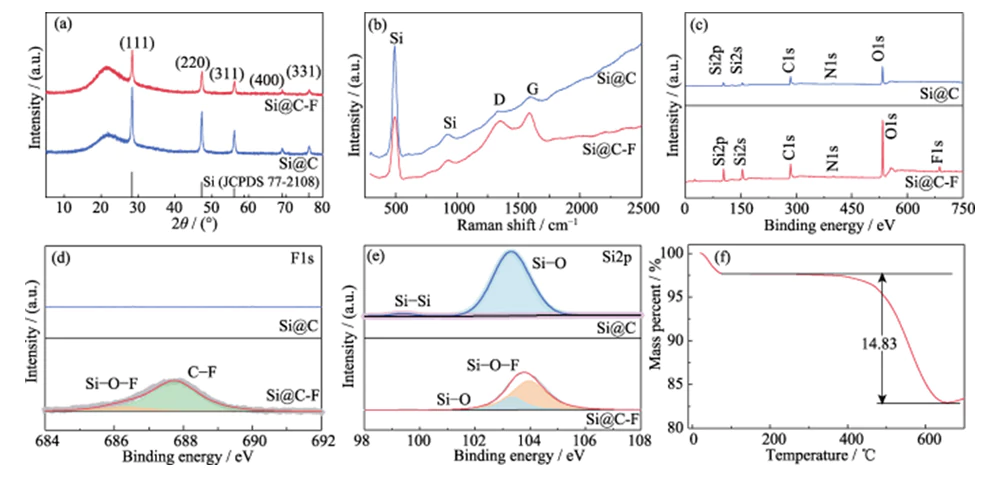

の準備プロセス フッ素ドープカーボンコーティングナノシリコン材料を図1に示します。 まず、ポリマー被覆シリコンナノ粒子(Si@AF)を以下に基づいて調製します。 フェノールとアルデヒドの縮重合反応により、 高温でのアモルファスカーボンコーティングされたナノシリコンナノ粒子 (Si@C)。それから フッ素源としてポリフッ化ビニリデンを使用し、フッ素をドープ 気相を通してシリコンナノ粒子の外側の炭素層に侵入 高温フッ素化法。図 2(a) は、次の XRD パターンを示しています。 Si@C および Si@C-F 材料。 2θ=28°、47°、56°、69°にある回折ピーク と76°。それらは、(111)、(220)、(311)、(400)、(331) 結晶に対応します。 それぞれ単結晶シリコンの面 (JCPDS 77-2108)。広い山頂が位置する 2θ=25°~26°では、形成された短距離秩序炭素構造に起因すると考えられます。 フェノール縮合重合生成物の炭化による。の 高い導電性と優れた構造柔軟性を備えたカーボンコーティング層 シリコン材料の粉砕失敗を効果的に軽減できます。 充放電プロセスを改善し、電極の導電性を向上させます。 図 2(b) は、Si@C および Si@C-F 材料のラマン スペクトルです。 吸収ピークは 515、947、1350、1594 cm-1 に現れます。その中で、 515 および 947 cm-1 の吸収ピークは、 一次フォトフォノンに由来する結晶シリコン シリコンの散乱と二次横フォトフォノン散乱 それぞれ[14]。 1350 および 1594 cm-1 の吸収ピークは、 芳香族炭素構造伸縮振動(Gモード)と無秩序な振動 欠陥炭素構造 (D モード) をそれぞれ示します。一般的に言えば、 DモードとGモードの強度比(ID/IG)を利用して度数を測定できます。 炭素材料の欠陥と無秩序の説明 [15]。 Si@C材との比較 (ID/IG=0.99)、Si@C-F 材料の ID/IG は 1.08 に増加します。それは、 フッ素化プロセスはカーボンコーティング層の欠陥を増加させる可能性があります。 これは、リチウムイオンを改善しながらナノシリコンをしっかりとコーティングするのに有益です 輸送能力。

図。 1 Si@C-F の製造の概略図

図。 2 (a) XRD パターン、(b) ラマン スペクトル、(c) XPS 調査スキャン、(d) 高解像度 F1s および (e) Si@C の Si2p XPS スペクトル、および Si@C-F、(f) Si@C-F の TGA 曲線

XPS フルスペクトルは、 Si@C 材料には、O、N、C、Si 元素が含まれています (図 2(c))。原子 フッ素化後に得られるSi@C-F材料中のF元素の割合 治療効果は約1.8%です。高解像度の F1s XPS スペクトルで (図 2(d))、結合エネルギー 686.3 と 686.3 にある 2 つの特徴的なピーク 687.8 eV はそれぞれ C-F と Si-O-F に対応し、C-F が支配的です 1つ。フッ素化処理によりフッ素の導入に成功したことがわかります。 ナノシリコン表面にコーティングされたアモルファスカーボン層に元素を注入します。の 高分解能 Si2p (図 2(e)) および F1s XPS スペクトルは、Si 原子が存在することを証明します。 Si-O-F を形成することにより、炭素層内の F 元素と化学的に相互作用します。 これは、表面のカーボン層をしっかりとコーティングするのに役立ちます。 シリコン表面。熱重量分析 (TGA) により、質量分率が次のように示されます。 Si@C-F 材料中の Si は約 85.17% です (図 2(f))。

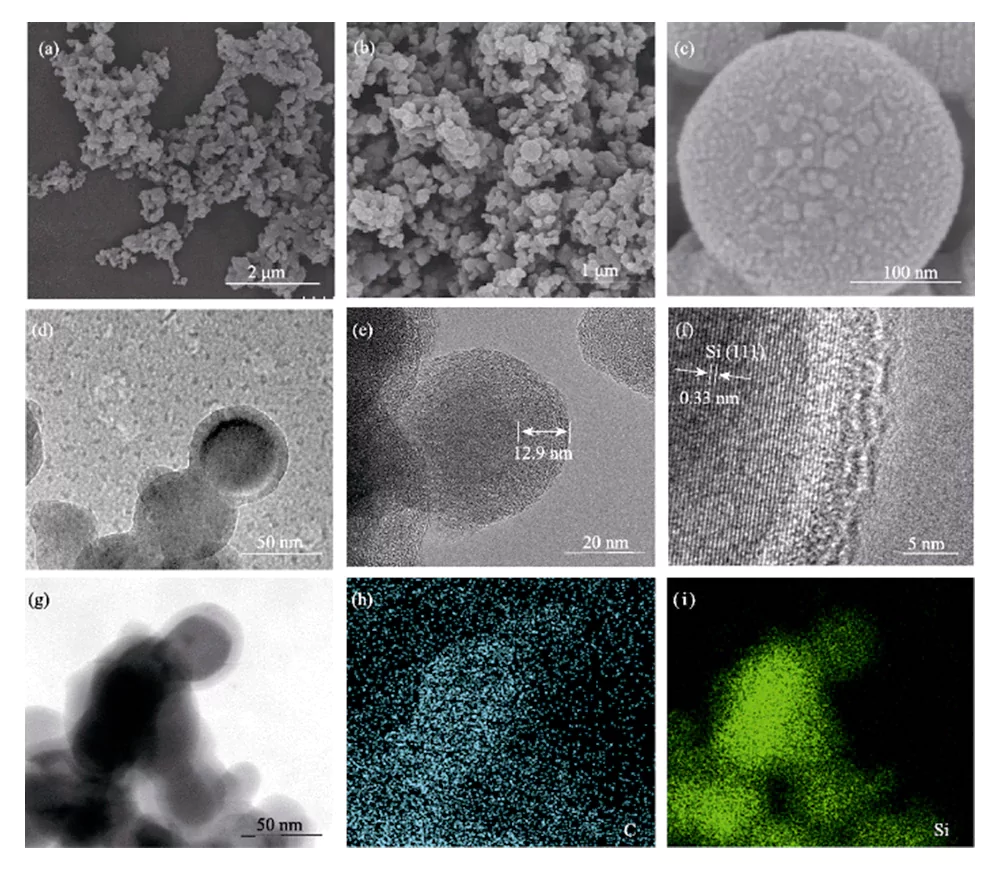

SEM 分析により、Si@C-F が 材料はサイズが 100 nm 未満のナノ粒子で構成されています (図 3(a~c))。高温炭化および気相フッ素化処理の後でも、炭素材料は依然としてシリコンナノ粒子の表面に均一にコーティングされている。

図。 3 (a-c) SEM 画像、(d-f) TEM 画像、および (g-i) Si@C-Fの元素マッピング

TEM 分析により、シリコンが ナノ粒子はカーボン層で完全かつ均一にコーティングされています。 厚さは約10ナノメートルで、コアシェル構造を形成しています(図) 3(d~e))。シリコンナノ粒子は単結晶構造を持っており、 0.328 nmの格子間隔はSiの(111)結晶面に相当し、 それを覆うフッ素ドープカーボン層はアモルファス構造をしています(図) 3(f))。元素分布スペクトルは、C および Si 元素が Si@C-F に均一に分布 (図 3(g~i))。

2.2 電気化学的性質 材料

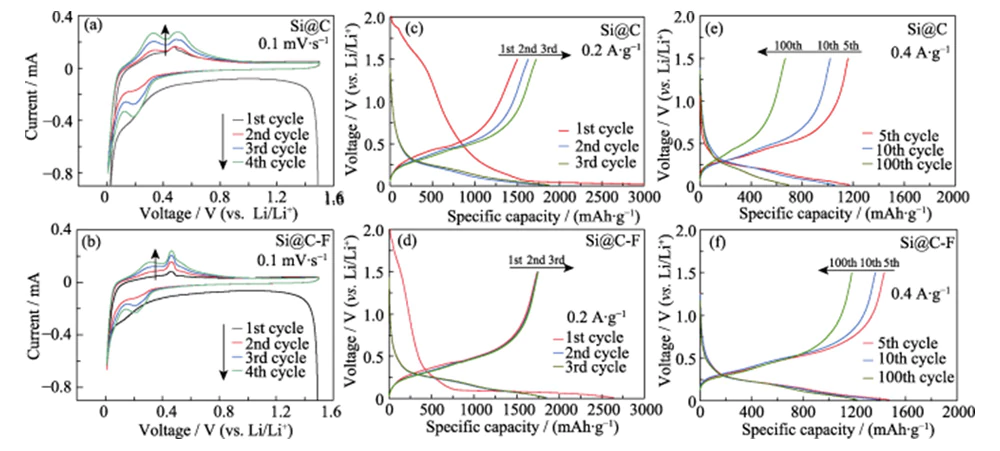

図 4(a、b) は、Si@C および Si@C-F アノード材料の CV 曲線です。 掃引速度は0.1mV・s-1、電圧範囲は0.01~1.5Vです。 サイクルでは、0.1 ~ 0.4 V の範囲の弱いブロードなピークが、 SEI膜を形成するための電解質分解の不可逆プロセス。の 0.01 Vの還元ピークは結晶シリコンのプロセスに対応します 合金化反応によりシリコン - リチウム合金 (LixSi) を形成します。その後の 充電プロセスでは、0.32 V と 0.49 V の 2 つの酸化ピークが、 LixSi を脱合金してアモルファス シリコンを形成するプロセス [16]。フッ素化 処理により、構造ドーピングとエッチング効果を達成できます。多数の 表面にコーティングされたアモルファスカーボン層に構造欠陥が導入されます。 Si 材料の表面に三次元リチウムイオン輸送構造を形成する チャネル、リチウムイオン輸送を加速し、電気化学的反応を強化します。 Si 材料の反応性。したがって、Si@C-F はよりシャープな特性を示します。 フッ素を含まない Si@C アノードよりも 0.49 V で脱リチウム化酸化ピーク ドーピング。その後の排出プロセス中に、新たな減少率は 0.19 でピークに達します。 Vは形成されたアモルファスシリコンのリチウム挿入プロセスに対応します 最初の充電プロセス中 [16-17]。サイクル数が増えると、 CV曲線における酸化ピークと還元ピークの位置 より長い変化は、Si@C と Si@C-F のアノード材料が同様の傾向をたどることを示しています。 最初の充放電後の合金化リチウム貯蔵メカニズム。その間 この過程で、酸化ピークと還元ピークが徐々に増加し、 典型的な電極活性化プロセスを反映しています。

図。 4 (a、b) スキャン速度 0.1 mV·s-1 での CV 曲線、および (a、c、 e) Si@C および (b、d、f) Si@C-F アノード

定電流充電では、 放電テストでは、Si アノード材料を 1 回のサイクルで 4 回繰り返して活性化しました。 より低い電流密度 (0.2 A·g-1) でのサイクル安定性をテストしました。 電流密度は0.4A・g-1。図 4 (c、d) は定電流荷電を示しています 0.2 A·g-1 での Si@C および Si@C-F アノードの放電曲線、および電圧 ウィンドウは 0.01 ~ 1.5 V です。最初の放電プロセス中に、両方とも長い電圧が形成されました。 電圧範囲 < 0.1 V のプラットフォームで、結晶シリコン合金化のリチウム挿入プロセスに対応します。このプロセスには、多くの場合、低い一次クーロン効率が伴います。最初の充電プロセス中に、シリコン - リチウム合金は脱リチウム化され、リチウム挿入の活性化エネルギーが低いアモルファス シリコンに変化します [18]。これにより、最初の充放電後にリチウム挿入電位が 0.1 ~ 0.3 V に増加します。 Si@C と比較して、Si@C-F アノードの初回放電比容量 (2640 mAh・g-1) はわずかに低くなります。ただし、初回充電比容量 (1739.6 mAh・g-1) は Si@C アノードよりも高く、初回クーロン効率 (65.9%) は約 45.8% 高くなります。 Si@C-F負極のSEI領域の充放電曲線はSi@Cよりも短く、より安定したSEI膜が表面に形成されていることがわかります。これは、フッ素ドープ炭素層が無機成分(LiF など)を含む SEI 膜の形成を促進し、シリコンアノード表面での安定性が向上するため、不可逆的なリチウムの損失と電解液の消費が減少するためです [19]。

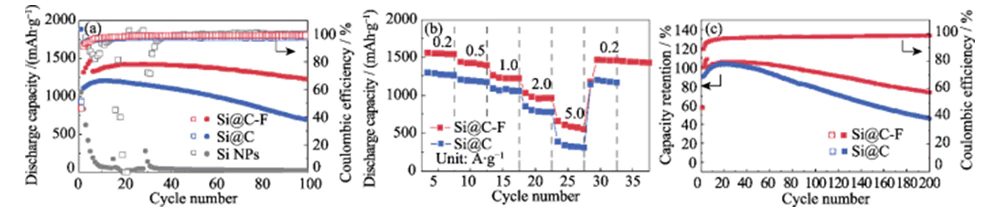

図 4(e~f) は、Si@C と 活性化後の電流密度 0.4 A・g-1 での Si@C-F 負極。 100 サイクル後も、Si@C-F アノードは依然として高い比容量を維持できます。 1223 mAh·g-1、容量維持率 85% (図 5(a))。下 同じ条件、なしのSi@C負極の容量 フッ素処理は充放電過程で急速に劣化し、 100 サイクル後の容量維持率はわずか 62% でした。それは次のことを示しています フッ素ドープカーボンコーティング層は性能向上に大きな効果を発揮します。 シリコンアノードのサイクル安定性。コマーシャル カーボンコーティングのないナノシリコンアノードは 10 サイクルを超えると故障します 巨大な体積膨張と構造的な粉化により、 リチウムの脱離。このプロセス中に、 Si@C-F および Si@C 負極は、最初の 10 ~ 20 で徐々に増加します。 活性化効果によるサイクル。 0.2~5.0の大電流密度時 A·g-1、Si@C-F アノードは 1540 ~ 580 の高い比容量を維持できます。 mAh・g-1と優れた容量維持率を示します(図5(b))。大電流時 密度5.0A・g-1、容量維持率約78%向上 Si@Cよりも優れています。さらに電流密度を0.2A・g-1まで下げると、 比容量は 1450 mAh·g-1 まで回復できます。 構造は高速リチウム貯蔵中に非常に安定しています。 200以降 電流密度 0.2 A·g-1 での充放電サイクルでは、Si@C-F アノードは 75%の比容量を維持します。の容量維持率 フッ素化処理を行わない Si@C アノードはわずか 40% です (図 5(c))。この陽極 また、シリコン負極材料よりも優れたリチウム貯蔵性能を示します。 文献で報告されている(表1)。

図。 5 (a) 電流密度 0.4 でのサイクル安定性 4 によって活性化されるアノードを備えた A·g-1 サイクル前は 0.2 A·g-1 でのサイクル、および (b) さまざまな電流密度でのレート能力 0.2 ~ 5.0 A·g-1 の範囲、および (c) Si@C および Si@C-F アノードでのリチウム貯蔵の場合、電流密度 0.2 A·g-1 での容量保持

表 1 Si@C-F アノードとの比較 Siベースのアノードの電気化学的性能を報告

|

材料 |

初期CE |

初期容量/(mAh·g-1) |

容量保持保持 |

参照 |

|

Si@C-F |

65.9% |

2640 |

85% (100 サイクル) |

この作品 |

|

ナノ-Si/TiN@ |

71% |

2716 |

59.4% (110 サイクル) |

[20] |

|

Si@C@RGO |

74.5% |

1474 |

48.9% (40 サイクル) |

[21] |

|

Si@FA |

65% |

1334 |

68.7% (100 サイクル) |

[22] |

|

p-Si@C |

58% |

3460 |

57.5% (100 サイクル) |

[23] |

|

Si@void@C |

- |

900 |

70% (100 サイクル) |

[24] |

|

Si/C@C |

- |

1120 |

80% (100 サイクル) |

[25] |

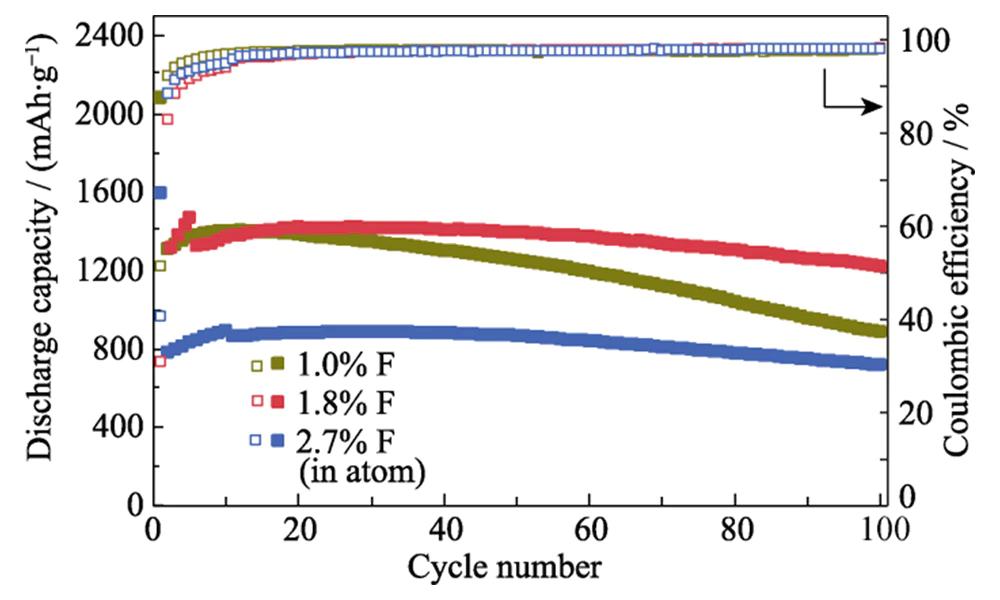

大電流時 密度5.0A・g-1、容量維持率約78%向上 Si@Cよりも優れています。さらに電流密度を0.2A・g-1まで下げると、 比容量は 1450 mAh·g-1 まで回復できます。 構造は高速リチウム貯蔵中に非常に安定しています。 200以降 電流密度 0.2 A·g-1 での充放電サイクルでは、Si@C-F アノードは 75%の比容量を維持します。の容量維持率 フッ素化処理を行わない Si@C アノードはわずか 40% です (図 5(c))。この陽極 また、シリコン負極材料よりも優れたリチウム貯蔵性能を示します。 文献で報告されています (表 1)。コーティング中のフッ素ドープ量 炭素層はリチウム貯蔵性能に大きな影響を与えます。 Si@C-F アノード。フッ素ドープ量が原子分率1.8%未満の場合、 Si@C-F アノードのサイクル安定性は、 フッ素ドープ量が増加します(図6)。強化効果によるものです 炭素のリチウムイオン輸送特性に対するフッ素ドーピングの影響 シリコン表面のコーティング層とSEI膜の安定性 材料。フッ素ドープ率が高すぎる場合 (2.7%)、 カーボンコート Si アノード材料 は依然として良好なサイクル安定性を維持していますが、 比容量が大幅に低下します。これは活性Siが失われるためです。 高温時の気相フッ素種のエッチングによって引き起こされる フッ素化。フッ素ドープ量が 1.8 原子パーセントの場合、Si@C-F アノードは最適なサイクル安定性と高い比容量を示します。

図。 6 さまざまな種類の Si@C-F アノードのサイクル安定性 サイクル前に 0.2 A・g-1 で 4 ~ 10 サイクルでアノードを活性化した、電流密度 0.4 A・g-1 での F 比

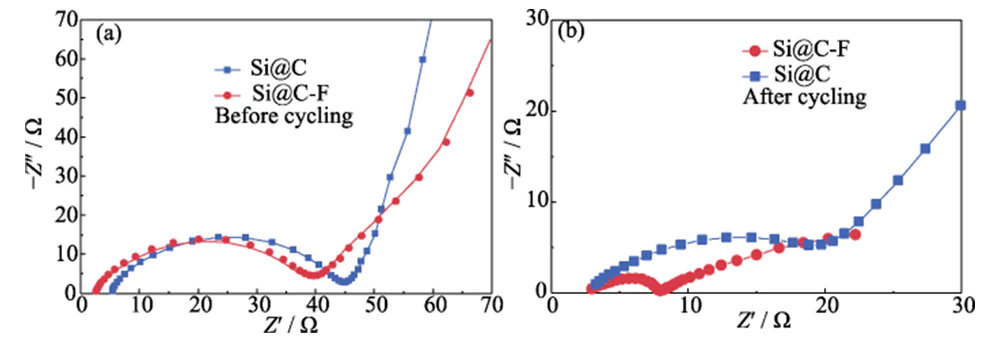

Si@C および Si@C-F の EIS スペクトル アノードは中高周波領域の半円弧曲線で構成されており、 低周波領域では傾いた直線が見られます(図7(a))。半円弧 中周波数から高周波数範囲の曲線は電荷移動に関連しています 抵抗値(Rct)と低周波域の傾斜直線 は主にリチウムイオン拡散のワールブルグインピーダンス (ZW) を反映します [26]。 充放電前のSi@C-FおよびSi@C負極のRct は似ていますが、前者の方が欠陥が多いため ZW が低くなります。 表面を覆うフッ素ドープカーボン層。充放電後 サイクルでは、Si@C-F アノードの Rct (5.51 Ω) はそれよりも大幅に低い Si@C アノード (21.97 Ω) (図 7(b)) の ZW よりもはるかに低いです。 後者。これは、フッ素に富んだ SEI 界面膜が、 フッ素ドープカーボン層は界面電荷を効果的に改善し、 リチウムイオン輸送能力。

図 7 Si@C および Si@C-F アノードのナイキスト プロット (a) 電流密度 0.4 A・g-1 でのサイクル前および (b) サイクル後

2.3 充放電後の電極構造の特性評価

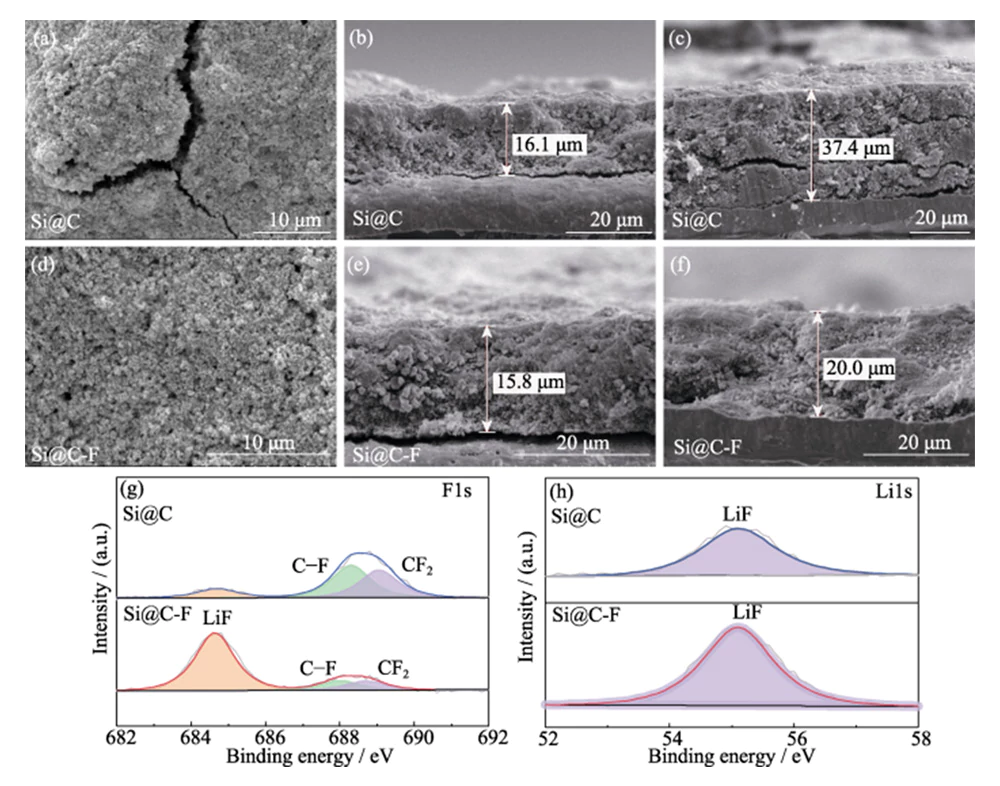

充放電後のSEM特性評価 サイクル (図 8(a~c)) は、大幅な体積膨張によるものであることを示しています。 リチウム挿入プロセス中のシリコンの影響、厚さ Si@C 電極は 132.3% 増加しました。これは伝達を妨げるだけでなく、 イオンと電子により、内部抵抗と分極が増加します。 電極に大きな機械的ストレスが発生し、電極が損傷する原因となります。 破裂して集電体から分離し、性能が低下する原因となります。 Si@C アノードは急速に減衰します (図 5(c))。それに比べて電極は 充電後、Si@C-F アノードの厚さは 26.6% しか増加しませんでした。 放電サイクルに耐え、良好な電極構造安定性を維持しました (図 8(d~f))。これは、導入されたフッ素ドープカーボン層が、 シリコンへのリチウム挿入による体積膨張効果を効果的に緩衝します。 材料をミクロスケールで観察し、それによって構造の安定性を向上させます。 電極を下から上にマクロスケールで観察します。

図 8 (a) Si@C および (d) Si@C-F アノードの上面 SEM 画像 サイクリングの後。 (b、c) Si@C および (e、f) Si@C-F アノードの断面 SEM 画像 (b、e) サイクリング前と (c、f) サイクリング後。高解像度 (g) F1s および (h) Li1s サイクリング後の Si@C および Si@C-F アノード上の SEI の XPS スペクトル

Si@C表面のSEI膜の組成 充放電サイクル後のSi@C-F負極を分析しました。 XPSによる(図8(g~h))。高解像度 F1s XPS スペクトルでは、結合 結合エネルギー 684.8、688.3、および 689.1 eV のエネルギー ピークは、 それぞれLiF、C-F結合、CF2に変換されます。同様に、次もあります。 高分解能Li1sのLiF種に対応する特徴的なピーク XPS スペクトル。LiF 種を含む SEI 膜が形成されていることを示します。 シリコン陽極の表面。 Si@C アノードと比較すると、LiF 含有量が Si@C-F アノード表面の LiF の方が高いことは、アノード内の LiF が SEI フィルムは、リチウム塩の分解によってのみ生成されるわけではありません。 電解質だけでなく、フッ素ドープカーボン層の F からも生じます。の 高弾性LiFの形成により、構造強度を効果的に向上させることができます SEI膜のシリコンへのリチウム挿入の体積変化を抑制 材料。同時に、LiF の広いバンドギャップと絶縁特性 SEIの厚さを薄くし、初期の不可逆的なリチウムの損失を減らすことができます。 LiF と Si のリチウム化生成物である LixSi 合金は、高い界面特性を持っています。 エネルギーを強化し、リチウム化シリコンの塑性変形によりよく適応できます。 サイクル中のアノードの動作により、サイクル安定性がさらに向上します。 電極 [19].

3 結論

この研究では、フッ素をドープした カーボンコーティングされたナノシリコン材料は、簡単な方法で調製されました。 低毒性の気相フッ素化法。研究によるとフッ素ドーピングは (1.8% F) は、一方では、表面の炭素コーティング層の欠陥を増加させます。 シリコン表面に豊富なリチウムイオン輸送チャネルを提供します。 ナノシリコンを緻密にコーティングし、体積膨張を抑えます。一方では 一方、LiFを豊富に含む非常に安定したSEI膜が表面に誘導されます。 ナノシリコン材料により、安定性とクーロン効率がさらに向上 シリコンアノードの様子。このおかげで、最初のクーロン効率が達成されました。 フッ素ドープされたカーボンコーティングされたナノシリコンアノードは 65.9% に向上しました。現在のところ 密度0.2~5.0A・g-1、比容量1540~580の高い比容量を示します。 mAh·g-1 で、200 サイクル後も初期容量の 75% 以上を維持できます。 この研究は、シリコン陽極の設計と構築に新しいアイデアを提供します。 高容量で安定性の高い材料。

リファレンス

[1] NIU S S、WANG Z Y、YU M L、他MXene ベース 電力用の擬似静電容量と体積容量が強化された電極 タイプおよび超長寿命リチウム貯蔵。ACS Nano、2018、12(4): 3928.

[2] SU X、WU Q L、LI、J C、他。シリコンベースのナノ材料 リチウムイオン電池: レビュー。Advanced Energy Materials、2014、4(1): 1300882.

[3] GE M Z、CAO C Y、GILL M B、他。最近の進歩 シリコンベース電極の基礎研究から実用化へ アプリケーション。アドバンスト マテリアルズ、2021、33(16): 2004577.

[4] LI P、ZHAO G Q、ZHENG X B、他。シリコンベースの最近の進歩 実用的なリチウムイオン電池用途向けの負極材料。エネルギー ストレージマテリアル、2018、15: 422.

[5] リュー・エックス H、ZHONG L、HUANG S、他 サイズ依存 リチウム化中のシリコン ナノ粒子の破壊。ACS Nano、2012、6(2): 1522.

[6] ルオ・ウィ、ワン・イー X、CHOU S L、他。フェノール樹脂の臨界厚さ 樹脂ベースのカーボン界面層により、長期サイクル安定性を向上させます。 シリコン ナノ粒子アノード。Nano Energy、2016、27: 255.

[7] DOU F、SHI L Y、CHEN GR、シリコン/カーボン複合陽極材料 リチウムイオン電池。電気化学エネルギーレビュー、2019、2(1): 149.

[8] ジア・H P、ZOU L F、GAO P Y、他高性能 不燃性の局所的高濃度シリコンアノードを実現 電解質。先端エネルギー材料、2019、9(31): 1900784.

[9] チョイス H, KWON TW, COSKUN A,他.高弾性 リチウム中のシリコン微粒子アノード用にポリロタキサンを統合したバインダー イオン電池。サイエンス、2017、357: 279.

[10] リズ H、ZHANG Y P、LIU T F、他。シリコンアノード 調整された三官能性バインダーによる高い初期クーロン効率により、 高面積容量のリチウムイオン電池。Advanced Energy 資料、2020、10(20): 1903110.

[11] XU Z L、CAO K、ABOUALI S、他 al.高性能炭素被覆Siのリチウム化機構の研究 現場顕微鏡による陽極。エネルギー貯蔵材料、2016、3: 45.

[12] TEKI R、MONI K D、RAHUL K、他、ナノ構造シリコン陽極 リチウム イオン充電式電池。Small、2009、5(20): 2236.

[13] XIA S X、ZHANG X、LUO L L、他。安定性が高い フッ素化炭素繊維によって実現される超高速リチウム金属アノード。Small、2021、17: 2006002。

[14] 張S L、WANG X、HO K S、他によるラマン スペクトル p型多孔質シリコンの広い周波数領域。Journal of Applied 物理学、1994、76(5): 3016.

[15] 黄 W、王 Y、羅 G H ら、真空による純度 99.9% の多層カーボン ナノチューブ 高温アニーリング。カーボン、2003、41(13): 2585.

[16] マクドウェル・M T、LEE S W、NIX W D、他 25 周年 記事: シリコンおよびその他の合金アノードのリチウム化について理解する リチウムイオン電池。Advanced Materials、2013、25(36): 4966.

[17] キーB、モークレットM、タラスコンJ シリコンのM.Pair分布関数解析と固体NMR研究 リチウムイオン電池の電極: (脱)リチウム化について理解する メカニズム。米国化学会誌、2011、133(3): 503.

[18] ガオ・H、シャオ・エル S、PLUMEL I、他、ナノサイズの寄生反応 リチウムイオン電池用のシリコン陽極。Nano Letters、2017、17(3): 1512.

[19] チェン J、ファン X L、LI、Q、他、LiF-rich 向けの電解質設計 高性能のマイクロサイズ合金アノードを可能にする固体電解質界面 バッテリー用。Nature Energy、2020、5(5): 386.

[20] ZHANG P、GAO Y Q, RU Q, et al.多孔質のスケーラブルな調製 リチウムイオン電池用のナノシリコン/TiN@カーボンアノード。適用表面 科学、2019、498: 143829.

[21] SU・M R、WAN H F、LIU Y J、他多層 リチウムイオン電池の負極として炭素コーティングされたSiベースの複合材料。粉末 テクノロジー、2018、323: 294.

[22] PU J B、QIN J、WANG Y Z, et al. マイクロ・ナノ球体構造の合成 リチウムイオン電池の負極材料としてのシリコン炭素複合材料。化学 物理学レター、2022、806: 140006.

[23] ガオR S、TANG J、YU X L、他サンドイッチ状シリコンカーボン 急速リチウムイオン貯蔵のために表面重合によって調製された複合材料。

ナノエネルギー、2020、70: 104444.

[24] ゴング X H、ZHENG Y B、ZHENG J、他、卵黄の殻 アノードとしてアルミニウム - シリコン合金から製造されたシリコン/炭素複合材料 リチウムイオン電池用の材料。Ionics、2021、27: 1939.

[25] リア・イ R、WANG R Y、ZHANG J W、他サンドイッチ リチウムイオン用炭素被覆シリコン/カーボンナノファイバー負極の構造 電池。セラミックス インターナショナル、2019、45: 16195.

[26] ヤン X M AND ROGACH A L.電池研究における電気化学的技術: のチュートリアル 非電気化学者。先端エネルギー材料、2019、9(25): 1900747.