近年、急速に Li2S-SiS2、Li2S-B2S3、 Li2S-P2S5、Li(10±1)MP2S12(M=Ge、Si、Sn、Al、P)、 Li6PS5X(X=Cl、Br、I)。特に、チオ-LISICON構造の硫化物、 Li10GeP2S12 (LGPS) に代表される、非常に高い室温を示す 電解液を超えるリチウムイオン伝導率12mS/cm、 本質的な機能が不十分であるという欠点を部分的に解決しました。 固体電解質の導電率

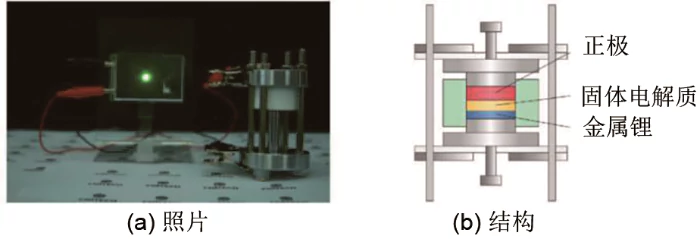

図 1(a) は全固体素子を示しています。 2.2cm×2.2cm Li1.5Al0.5Ge1.5(PO4)3を使用したリチウム電池。から組み立てられています ガラスセラミック固体電解質シート、LiFePO4正極材料、 PEO ベースのポリマー改質層と金属リチウム負極。 室温で正常に放電し、LEDライトを点灯できます。の そのコアコンポーネントの概略構造図を図 1(b) に示します。それ 正極層は無機固体であることがわかります。 電解質層、負極界面修飾層、リチウム 箔は密接に結びついており、その材質と組成が決定的な役割を果たします。 バッテリーの性能に影響を与えます。各成分の準備について説明します 詳細については以下を参照してください。

図1 オールソリッドステート 酸化物固体電解質を用いたリチウム電池

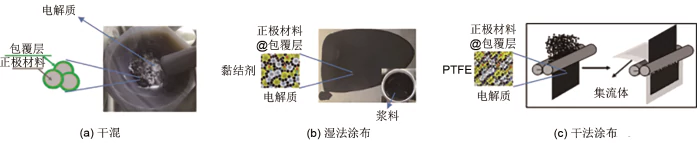

硫化物のヤング率 電解質粉末は約20 GPaで、密着性と圧縮性が高く、 塑性変形しやすく、加工後の粒界抵抗が低い コールドプレス。したがって、正極の準備中に 層、正極と直接乾式混合するのに適しています 粉末[図2(a)]。乾式混合の際、導電剤である硫化物が 電解液と陰極材料を同時に乳鉢に加え、 次に、手動またはミキサーで機械的に混合します。注意すべき点は、 さまざまなカソード材料と電解質のマッチング、適用可能な 異なる導電剤および異なるカソードコーティング層の場合 実際の状況に応じて考慮する必要があります。例えば、タンら。 [30] で生成される VGCF とカーボンブラックのさまざまな効果を調査しました。 LPSC の分解に関する気相。判明したのは、 質量分率 30% のカーボン ブラックを使用した Li-In/LPSC/LPSC カーボン バッテリー 蒸着法炭素繊維を充填した。カーボンブラックを使用した電池 より高い分解能力とより速い分解速度を示します。 比表面積が小さい炭素繊維と比較して。同時に 時間、Li-In/LPSC/NCM811半分の充放電曲線を比較しました 2 つの導電性添加剤を含むセル。結果は、バッテリーが次のことを示していることを示しています 蒸着法で成長させたカーボンを使用すると電解質の分解が減少します 添加物としての繊維。カーボンブラック添加剤と比較すると、クーロンビック 最初のサイクルの効率は高く、バッテリーの分極は低くなります。

図2 準備 全固体リチウム電池用正極 硫化物固体をベースとした正極 電解質

準備するとき 硫化物電池の大量ロールツーロール生産、湿式コーティング プロセス [図 2(b)] はスケールアップに適している可能性があります。これは、 薄膜電解質層を作成するにはポリマーバインダーと溶媒を使用する必要がある および電極層は、必要な機械的特性を提供します。 高スループットのロールツーロールプロセス。さらに、フレキシブルな 電解質/電極内のポリマーはストレスを効果的に緩衝し、 充放電サイクルの繰り返しによって発生する歪みを軽減し、 亀裂の形成や粒子の脱落など。ただし、次の問題は解決する必要があります。 準備の過程で注意してください。 – ポリマー接着剤は次のとおりである必要があります。 無極性または極性の低い溶媒(キシレンなど)に溶解するのはごくわずかです 硫化物との反応性。強力な接着力を持つポリマー系接着剤 使用する必要があります。そうしないと、過剰なポリマーが導電性に悪影響を及ぼします。 電解質/電極の熱安定性。 ?ポリマー接着剤は次の条件を満たす必要があります。 柔軟性が高い。ポリスチレン(PS)や ポリメチルメタクリレート (PMMA) はキシレンに溶解することができ、非常に優れた性質を持っています。 溶剤が乾燥すると硬くなります。電解液/電極が故障する原因となります。 粉砕されるため、ニトリルゴム(NBR)とスチレンブタジエンゴムが選ばれます。 ほとんどの仕事。しかし、ゴムの問題はイオンを発生できないことです。 内部の導電性が低下し、電気化学的性能が著しく低下します。 少量のニトリルを使用した場合でもバッテリーの性能が向上する ゴム。このため、イオン伝導性の高いポリマーを使用することで、 熱安定性、非極性または極性の低い溶媒に可溶、および不溶性 多硫化物は湿式硫化物電解質の将来の開発方向です コーティング。ああ、他。 [31] 厚さ 70 μm の柔軟な硫化物電解質を準備しました トリエチレングリコールを混合してコーティングした膜と正極 ジメチルエーテル、リチウムビストリフルオロメタンスルホンイミド(LiTFSI)、LPSC、およびNBR。 金属リチウムとのマッチング後、LiNi0.6Co0.2Mn0.2O2//Li バッテリーは 比容量174 mA・h/g、陰極負荷容量 物質は 45 mg/cm2 に達する可能性があります。

しかし、 上記のプロセスにおける湿式パルプ化では、大量の溶剤が使用されます。 必然的に、溶媒の小さな分子が混合物中に残ります。 [32]、その後副反応が起こり、その結果、 電解質の導電率が低下し、バッテリー寿命が大幅に低下します。程度 溶液中のポリマーバインダーが活物質を包み込むのは困難です。 これにより、負荷伝達の失敗が容易に発生する可能性があります。の揮発 溶媒により電極シートの密度が低下しますが、これは問題ではありません。 バッテリーの運動プロセスを促進します。さらに、排出量と スケールアップ後の溶剤のリサイクルも避けられない問題です。したがって、 PTFEを用いたドライコーティング技術[図2(c)]も選択肢の一つになりました。それ 主に 3 つのステップが含まれます: 電解液、電極、PTFE を乾式混合する ボールミル。粉末をフィルム状に丸めます。 – フィルムと集電体を巻きます 形にします。フッ素と炭素の鎖の間には分子間力が働くため、 PTFEの含有率が極めて低く、分子鎖の柔軟性に優れています。大きい 分子量 PTFE 微粉末粒子は、条件下でフィブリルを生成します。 方向性の力の作用、つまり粒子内の粒子は せん断力の作用下で一定の方向に規則正しく配列されます。 繊維状およびネットワーク構造を形成します[33]。したがって、アクティブな数が多く、 材料、電解質、導電性カーボンはしっかりと接続できますが、 完全に覆われています。ヒッパウフら。 [34] 厚さ 93 μm であることが判明 ドライコーティング技術により自立型カソード膜を作製可能 NCM カソード、硫化物電解液、および質量分率 0.3% のみを使用する VGCF を使用 PTFEの。同時に、6.5 mA・h/cm2 の高い表面容量を示します。 ズオンら。 [35] さまざまなアノード材料(シリコンベースの材料など)を使用 およびチタン酸リチウム)および正極材料(NMC、NCA、LFP、硫黄など) ロールツーロール乾式電極を作製し、製品化に成功しました。リー 他。 [36] は、高容量の硫化物を調製するためにドライコーティング技術も使用しました。 実験室で 1000 回安定してサイクルできるバッテリー正極。の 上記の研究は、ドライコーティングの安定性と普遍性を完全に証明しています 硫化物全固体リチウム電池の電極プロセス

2. 準備方法 陽極の

チオ・リシコン 三元系硫化物電解質は高い導電性を持っています。ただし、によれば、 実験および計算による研究報告 [37] によれば、金属リチウムが反応する LGPS、Li10Sn2PS12、および拡張インターフェースを使用して自発的かつ徐々に Li2S、Li3Pなどのイオン伝導率の低い一部の界面相 Li15Ge4などの高い電子伝導性が得られます。これがつながる Li/LGPS の界面インピーダンスの増加と内部の短絡 開発を大きく制限する全固体リチウム電池。 高エネルギー密度の全固体リチウム電池。改善するには 硫化物電解質の化学的/電気化学的安定性、特に 金属リチウムにゲルマニウム、錫、亜鉛等を含む三元硫化物、 現在、3 つの主な解決策があります。

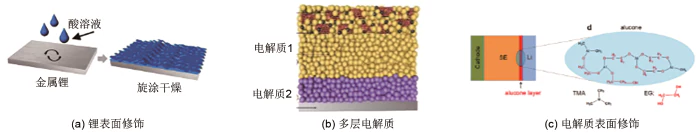

(1) 表面 金属リチウムは、表面イオン伝導率の修飾を生成するために処理されます。 硫化物電解質を保護するためにその場で層を形成します。図 3(a) に示すように、 張ら。 [25] によって形成される LiH2PO4 保護層を制御しました。 Li と純粋な H3PO4 の反応により、修飾された H3PO4 間の接触面積が増加します。 金属リチウム層と金属リチウム間の直接接触を避ける そしてLGPS。イオン電子伝導性中間相の混入を防止します LGPS内部への浸透を防ぎ、もたつきの問題を改善します。 界面リチウムイオンダイナミクス。結果は、この変更により、 LiH2PO4 を使用すると、LGPS のリチウム安定性が大幅に向上し、 LCO/LGPS/LiH2PO4-Li 全固体リチウム電池は超長時間バッテリーを提供します サイクル寿命と大容量。つまり、25 °C および 0.1 C レートでは、可逆的です。 500サイクル目の放電容量は113.7mA・h/gを維持し、保持力もある 率は86.7%。 Li/Li 対称バッテリーは 950 回以上安定してサイクル可能 電流密度 0.1 mA/cm2 で 1 時間。

図 3 修正 硫化物固体を用いた全固体リチウム電池用負極の開発 電解質

(2) のレイヤーを使用します。 金属リチウムに対して安定な遷移層硫化物電解質 他の層を保護します。図 3(b) に示すように、Yao et al. [38] は、 LGPS/LPOS二層電解質構造によりイオン伝導性が向上し、 LGPS/Li インターフェースの安定性。そして様々な分野で好成績を収めました バッテリーシステム [39] ですが、二層電解質が厚いため、電池寿命が短縮される可能性があります。 バッテリーの全体的な質量エネルギー密度。組み立て方法は、まず、 電解質の層をコールドプレスし、次に電解質の層をコールドプレスします。 表面にプラス極とマイナス極を重ねて塗布します。 一緒に圧力をかけます。

(3) 電解質表面上にその場で改質層を生成 (電解質/電極界面)。図 3(c) に示すように。ガオら。 [40] 1 mol/L LiTFSI DOL-DME 電解液を LGPS/Li 界面に滴下して使用しました。 LiO-(CH2O)n-Li、LiF、 -NSO2-Li、およびLi2O。 Li/LGPS/Li 対称バッテリーは 0.1 で安定してサイクルされました。 mA/cm2、3000時間。チェンら。 [41] 固体核磁気イメージングを使用 研究したところ、サイクリング後に界面Liが大幅に失われることが判明した Li/LGPS/Li 対称電池の使用、Li とその界面の欠如 不均一な堆積は、PEO-LiTFSI をコーティングすることで改善される可能性があります。王ら。 [42] Li10SnP2S12表面のポリマーAluconeを分子修飾 層の堆積。結果は、Sn4+ の還元が 大幅に抑制されました。上記の方法により、相互の互換性が向上します。 硫化物電解質とリチウム金属負極はある程度ですが、 また、電解液が滴下する原理に問題がある可能性もあります。 は解明されておらず、ポリマーの添加により、 電解液の熱安定性。

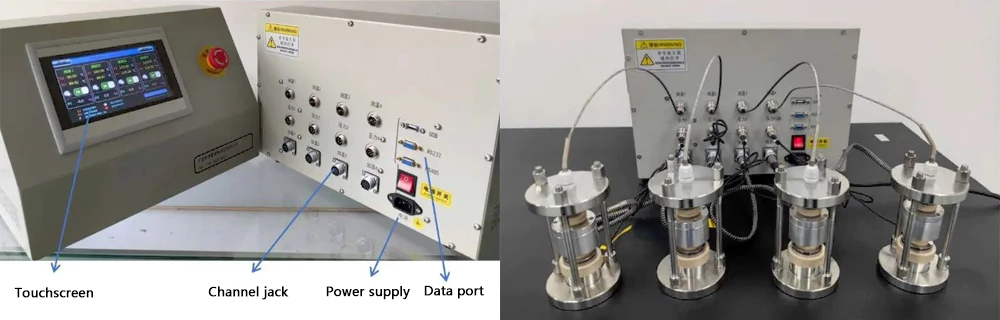

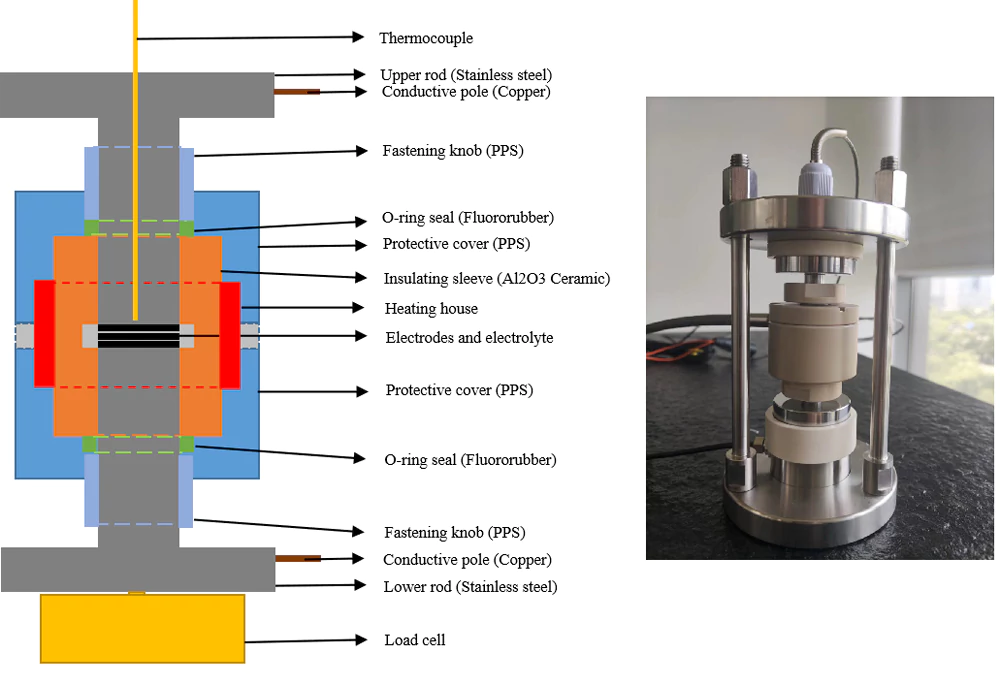

3.の組み立て方法 硫化物固体電解質型全固体リチウム電池

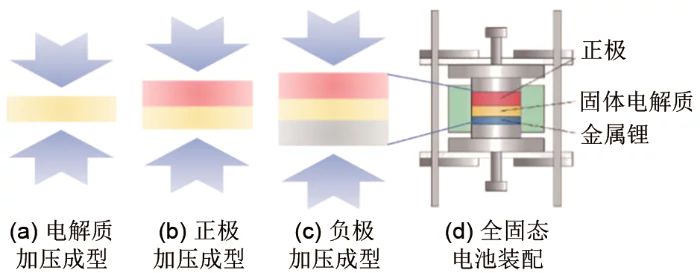

の組み立て 硫化物固体電解質型全固体リチウム電池は主に 図 4 に示すように、次のステップに分かれています。 – 電解質は 加圧して成型します。一般的なプレス圧力は120~150MPaです。 ? 正極をプレス成型し、電流として鋼板を貼り付ける コレクタ。一般的な圧力は120~150MPaです。 ?負極は プレス成形されたもの。リチウム金属の場合、一般的な圧力は 120 ~ 150 MPa です。 グラファイト、一般的な圧力は 250 ~ 350 MPa で、鋼板は次のように取り付けられます。 集電装置。・バッテリーのボルトを締めます。注目すべきは、 油圧プレスメーターの表示は、基準に従って変換する必要があります。 実際のバッテリーの金型形状を確認すると同時に、バッテリーは 組み立て中のショートを防止します。

図。 4 組み立て 硫化物固体電解質をベースとした全固体リチウム電池の製造方法。

キュイ・ヤンミン。 プロトタイプ全ソリッドステート 電池電極の準備と組み立て技術[J]。 エネルギー貯蔵科学と テクノロジー、2021、10(3): 836-847