現状の大型円筒の生産効率と歩留まり バッテリーの残量がまだ比較的少ないため、次のプロセスがまだ残っています 高効率の量産化の難しさ:

1) フルタブ成形:平坦度の制御が難しい 集電装置や部品への損傷を避けるための精度と強度。 ゴミ、粉塵等の発生

2) 集電板とポスト端子:難易度が高い 溶接精度管理、溶け込み管理、圧力に関する要件 制御し、誤った溶接と溶接穴の両方を避けなければなりません。

3) シール溶接: 難しいのは溶接のずれにあります。 溶接に影響を与える高速条件下での基準面 正確さ。主な問題点は、ニッケルメッキ層が作業中に剥がれ落ちることです。 溶接によりシェルが錆びる。

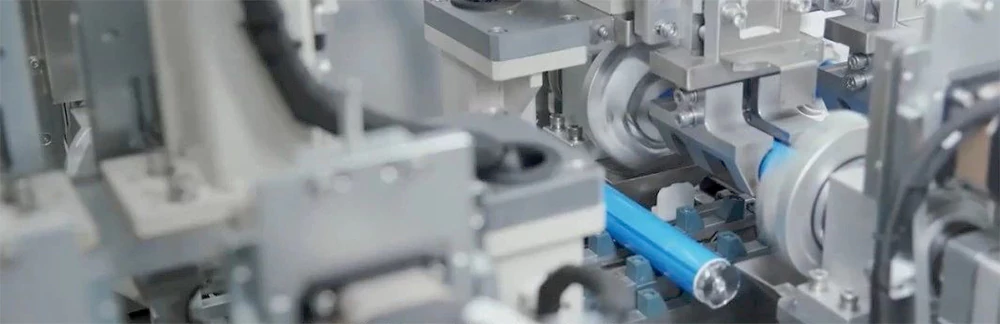

4) 巻き取り: 主な問題点は、タブの形状による制御不能なリスクです。 切断、巻き取り、輸送、巻き取り中に変化します。難しさ レーザー制御と精密自動化の統合制御にあります。 ダイカットと巻き取りのプロセスを組み合わせるだけでなく、 リアルタイムによるラグの切断品質と巻線の位置合わせ精度 閉ループ制御。

5) 電解液充填:内部空間利用率が高いため、 大きなシリンダーは高くなり、内部応力が強くなり、簡単に 電解液の浸透が困難になる、液が低下するなどの問題が発生します。 電解質充填効率。

1.フルタブ成形プロセスの難しさと解決策

大型の円筒型電池の製造工程において、 使用時にタブによる電池缶の内壁の傷を防ぐためです。 バッテリーセルは缶に入れられ、溶接効果を確保します。 電池タブと集電板のフルタブ成形加工が必要です。 ただし、大型の円筒型電池はフルタブ方式が多いため、 バッテリータブの数が多く、フルタブの成形プロセスが高い 要件、主に:

1) フルタブ成形の速度が速すぎて、電極が容易である 外側に目を向ける。

2) フルタブ成形プロセスが適切に制御されていない場合、粉塵が発生しやすくなります。 生成される;

3) コレクタ構造の臨界応力値が低く、 その結果、成形プロセス中にコレクターが損傷する可能性があります。

2.集電板溶接工程の難しさと解決策

レーザー溶接技術が歩留まりと生産のボトルネック フルタブを備えた大型円筒型電池の効率を向上させます。それは主に 集電板溶接、ポスト端子溶接、シール溶接。の 集電板と電池タブの溶接の難しさは次のとおりです。

1) エッジのコーティングされていない「ブランク」部分は非常に短く、 溶接精度と温度の制御要件は高くなります。 技術的には、冷間圧接と溶接の両方を避ける必要があります。 穴あきを防止し、熱収縮によるバッテリーの短絡を防ぎます。 溶接温度の上昇によるセパレータまたはスプラッシュの破損。

2) 銅集電板の狭いプロセスウィンドウの問題 溶接

主な解決策は次のとおりです:

1) 集電板材料の溶接性を向上させる。 適度な厚み設計、表面処理等

2) レーザー溶接技術の向上。

3) レーザー溶接のオンライン検出技術の向上 品質。

3.端子後溶接工程の難しさと解決策

ポストターミナルレーザー溶接プロセスの難しさは主に次のとおりです。 ポスト端子が厚く、貫通するには多量のエネルギーが必要です 郵便ターミナル。集電板が薄いため、取り付けが困難です。 溶接プロセス中のエネルギーを制御し、溶接が容易です。 コレクタープレートです。

主な解決策は次のとおりです:

1) ポールの厚み制御や表面などの具体的な設計 材料処理

2) レーザーエネルギー制御と溶接精度の向上。

3) レーザー溶接品質のオンライン検出技術の向上。

4.シール溶接の難しさと解決策

シーリング溶接の難しさは次のとおりです: 溶接の制御 高速回転条件下での精度と品質。

同時に、レーザー溶接はニッケルメッキを容易に損傷する可能性があります。 シェルの層が損傷し、シェルが錆びる原因となります。

薄肉シェルの場合、溶接強度の確保が必要 電池セルのシール性能と溶接の管理 精度が高くなります。

小型円筒型電池との違い、大型円筒型電池 缶の強度が低く、バッテリー内の電解液が多く、内部の容量が高い 圧力がかかるため、耐圧性と 港の安定性

溶接プロセスの最適化に加えて、シーリング溶接は次のことも行うことができます。 シェルや電解質などのバッテリー材料を最適化して、 バッテリーの内圧を高めたり、シェルの防錆性を向上させたり、 溶接不良を軽減し、溶接効果の安定性を向上させます。

5.巻き合わせの難しさと解決策

小型の円筒形電池に比べて、直径が大きくなります。 円筒形電池はほぼ 2 倍になります。電極の巻き方に関しては、 主な問題点は、形状変化による制御不能なリスクです。 切断、巻き取り、輸送時のバッテリータブ。難しいのは、 レーザー制御とその後の精密自動化の統合制御 型抜き工程と巻き工程を融合し、ポールの改良を行っています。 リアルタイムによる耳のカット品質と巻き合わせの精度 閉ループ制御。

主な解決策は次のとおりです:

1) レーザー切断と切断の一貫生産方法を適用 輸送中にバッテリータブの形状が変化するリスクを軽減するための巻き上げ 交通リンク

2) 材料を最適化し、次のような原材料の誤差を削減します。 電極を形成し、巻線の製造欠陥を削減します。

3) 検出システムを強化し、それぞれの厚さを監視します 電極の流入材料、バッテリータブ間の間隔などを実際に再現 時間を調整し、バックエンドの巻線機にフィードバックして、 対応する精度調整により、アライメント精度が向上します。 ワインディングマシンの

6.電解液浸透の難しさと解決策

電解液の浸透の難しさも課題の一つです。 大型円筒型電池の製造プロセスの難しさ。比較した 小型の円筒形電池を使用すると、内部空間の利用率が大きくなります。 円筒形電池の方が高く、活物質(正極)の含有量が高くなります。 電池内部の負極)が増加し、電池寿命が向上します。 エネルギー密度。ただし、シェルの内部空間がよりコンパクトになるため、 電解液の粘度が高くなり、電解液の湿潤性が大幅に低下します。 電解質。また、円筒型電池の内部膨張により、 それ自体が構造部品の内壁を圧迫し、 磁極片と電解質の間の実際の有効接触が減少します。 それにより、その後のバッテリーのサイクルと容量に影響を与えます。

この解決策は次の方法で達成できます:

1) 電解質の配合を最適化する;

2) ベル型キャビティ射出を使用する;

3) 真空圧力を適切に増加させ、サイクルを交互に繰り返す。 等により電解液浸透効果を向上させ、寿命を短縮します。 浸透時間