1. プロセスの原則

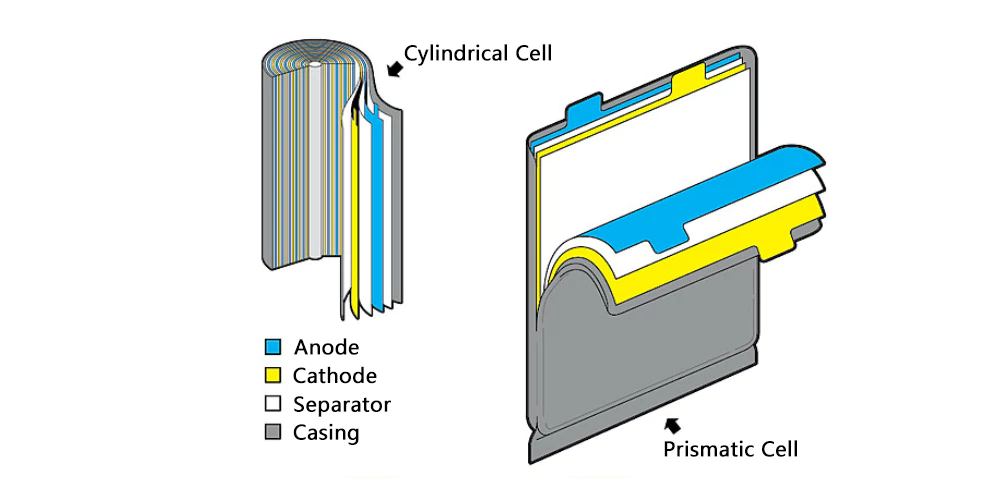

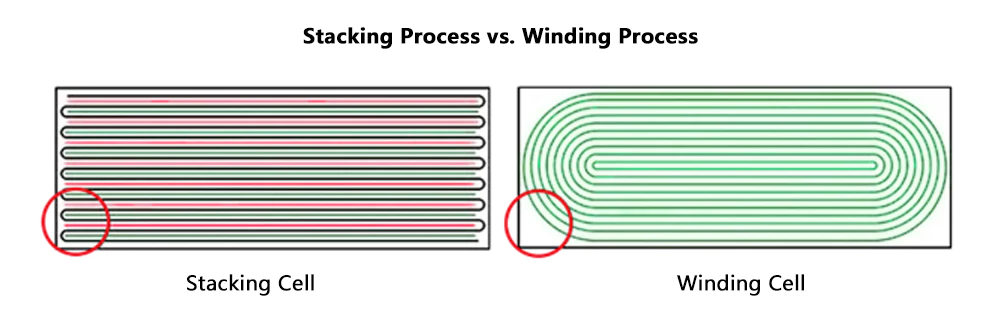

スタッキングプロセス:

負極シートと正極シートを所定の寸法に切断し、セパレータで積層して単セルを形成します。これらの単セルを並列に積み重ねることで、電池モジュールが完成します。

巻き取り工程:

あらかじめ裁断された陽極シート、セパレーター、および陰極シートが、固定されたマンドレルの周りに所定の順序で巻き取られ、円筒形、楕円形、または角柱形に圧縮されます。巻かれた電極は、円筒形または角柱形の金属ケースに収納されます。電極の寸法と巻き数は、バッテリーの設計容量によって決まります。

2. 電気化学的性能の比較

スタッキングセルは、複数のタブを並列溶接することでリチウムイオンの移動経路を短縮し、内部抵抗を低減します。これにより動作中の発熱が低減し、初期のエネルギー密度低下が遅くなります。一方、巻線型セルは単一タブからの電流出力に依存するため、内部抵抗が高くなります。

サイクル寿命:

スタッキングセルは優れた熱管理能力を備え、均一な熱分散を実現します。一方、巻線型セルは構造特性と機械特性に勾配があるため、放熱が不均一になり、局所的な温度勾配が生じます。これにより、巻線型セルの容量減衰が加速し、サイクル寿命が低下します。

電極の機械的ストレス:

積層電極は、局所的な応力集中がなく均一な機械的応力を受けるため、充放電サイクル中の材料層の損傷を最小限に抑えることができます。一方、巻線型セルは曲げ部に応力集中が生じ、電気負荷下での構造破損、短絡、リチウムめっきのリスクが高まります。

レート機能:

スタッキングセルは、複数の電極層からの電流経路を並列化することでレート性能を向上させ、より高速な大電流放電を可能にします。一方、巻き取りセルはシングルタブ構造による制約に直面しています。

エネルギー密度設計:

スタッキングによりパッケージスペースの利用効率が最適化され、活物質の搭載量を最大限に高めることでエネルギー密度が向上します。巻き取り式セルは、湾曲した電極形状と二層セパレーター構成のため、スペース効率が悪いという問題があります。

3. プロセスの利点

スタッキングプロセス:

巻き取り工程:

4. プロセスの制限

スタッキングプロセス:

巻き取り工程:

5. 結論

リチウム電池の製造において、スタッキングと巻き取りのプロセスは明確なトレードオフを伴います。スタッキングはエネルギー密度、熱性能、設計柔軟性に優れており、新エネルギー自動車やエネルギー貯蔵システムに最適です。巻き取りは、民生用電子機器などの大量生産用途において、コスト効率と拡張性の利点を提供します。継続的な技術進歩により、両方の手法がさらに最適化され、リチウム電池業界全体のイノベーションが促進されるでしょう。。

TOBニューエナジーフルセットを提供しますバッテリー生産ラインソリューション、当社では、お客様のご要望に応じて、パウチセルラボライン、パイロットライン、生産ラインなど、さまざまなプロセス(スタッキングプロセス、巻き取りプロセス)をカスタマイズできます。

以前 :

セル容量低下の原因分析次 :

バッテリーの性能に対する形成条件の影響