リチウムイオン電池の製造プロセスにおいて、形成は重要な給与です。 この記事では、内部抵抗、容量、およびサイクルの寿命を含むバッテリー性能に対する形成条件(g。、層、形成電圧、形成温度、および外部圧力)の影響について説明します。 Tob New Energy 提供します バッテリーフォーメーションマシン バッテリーラボの研究の生産ニーズを満たすためのさまざまな仕様の バッテリー生産ライン.

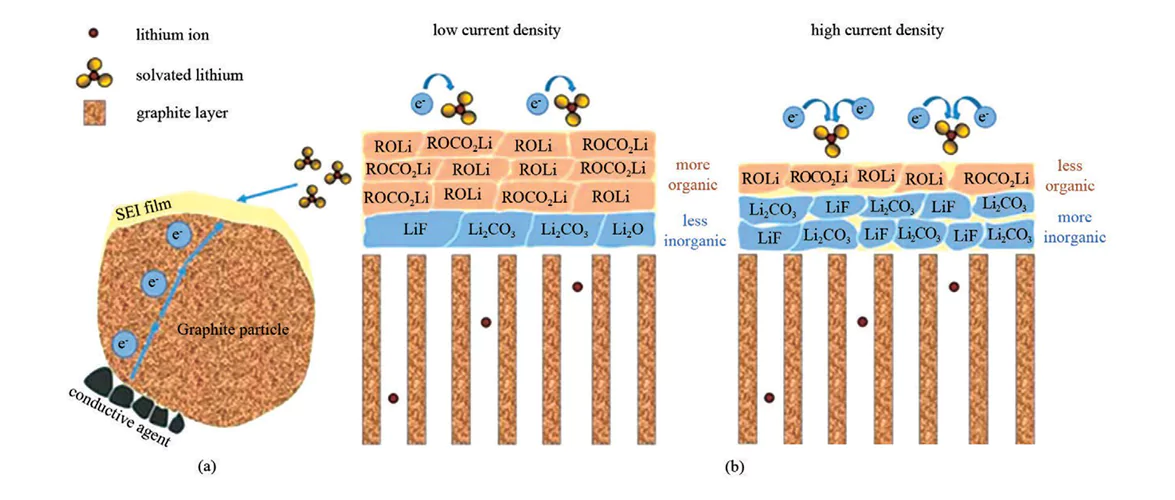

電解誘発後の初期充電プロセスと休憩後の形成は、その間、固体電解質間期(SEI)層が形成された。 形成プロトコルのばらつきは、わずかに異なるセイラーをもたらします。 SEI層の形態は、細胞のパフォーマンス、SotsASレート能力、高電圧安定性、特にサイクル寿命に直接影響します。

以下は、形成条件が細胞のパフォーマンスにどのように影響するかについてのadetailed分析です

1。フォーメーションカレント

研究では、電流電流密度が堅牢なSEI層の形成を促進することが示されています。 セリフォーメーションには、核形成と成長の2つの段階が含まれます。 高電流密度は核形成を加工し、テアノード表面への接着が不十分な多孔質SEI構造につながります。 逆に、電流密度が低い核形成が遅くなり、Adenser SEI層が生成されます。 ただし、多孔質SEIは電解質への浸潤を改善することができ、低電流濃度の下で形成されたSEIと比較してイオン導電率が高くなります。

Traditionallow-urrent Pre-charing Methodは、安定した密なSEIを形成するのに役立ちますが、低電流の充電が増加し、SEIのインピーダンスが増加し、能力が悪化し、寿命が悪影響を与えます。 さらに、低電流の形成は生成時間を延長し、製造効率を低下させます。 これに対処するために、一定電流(CC)相の段階的な形成プロトコルが提案されています。 このアプローチは、偏光を減らし、電荷容量を改善し、形成時間を短縮し、効率を向上させます。

図1(a)形成中のグラファイト表面上のSEI形成、および(b)SEI構造に対する形成電流密度の効果。

2。フォーメーションボルテージ

異なる情報電圧は、電極の表面条件、内抵抗、サイクルのパフォーマンスに大きく影響します。 たとえば、3。5Vと4。2Vのカットオフボルテージを比較した研究では、4。2Vのカットオフがchar孔性が高くなりましたが、4。5Vよりも4。1%低い電荷分解効率が得られたことがわかりました。

3。StateofCharge(Soc)

SOCは、フォーメーションの最適化におけるクリティカルパラメーターです。 充電/放電電圧と相まって、老化中のSOCレベルの変化は、異なる程度の反応性を誘発し、SEI特性を変化させ、最終的にはバッテリー性能を誘発します。 実験的要因は、25%のSOCが老化前後のより高いインピーダンスと低い容量補給につながることを示しています。 最適なプロトコルでは、100%SOCに充電され、25%SOC(i。e。、75%SoCの維持)に排出され、Agingat室温が続きます。 この方法は、最も高い初期放電能力と容量保持を達成します。

4。形成テンペラチ

ポリメルリチウムイオン電池の場合、高温形成はより完全な断片化を促進し、分離器の濡れ性を高め、ガス生成を減らします。 しかし、低温層は、より遅いリチウム塩の減少を支持し、命令と密なSEI堆積を可能にし、サイクル寿命を延ばします。 高温のSEI層はイオン導電率が高いことを示しますが、溶解の加速と溶媒の共挿入により、溶媒の共同介入が悪化しているため、安定性が低下します。 ほとんどのメーカーは、サイクルとストレージのパフォーマンスを改善するために、高温老化(30●60°C)を採用しています。

5。外部圧力

ガス生成距離の形成は、電極間の距離を増加させ、リオンイオン輸送経路を延長し、インピーダンスを上げ、それにより能力を低下させます。 ムダート圧力を適用すると、ガスが排除され、電極の接触が厳しくなり、形成能力、レート能力、サイクル寿命が改善されます。死後分析により、圧力が不十分な場合、リチウムメッキがアノードを引き起こしますが、最適な圧力はそのような欠陥を防ぎます。

まとめ:

フォーメーションプロセスは、リチウムイオンバッテリーの性能において決定的な役割を果たします。 電流、電圧、温度、および外部圧力を最適化することは、バッテリーの特性を可能にする重要なものです。 ただし、個々のパラメーター調整は、断固とした改善です。 Batteryパフォーマンスを最大化するには、全体的な最適化戦略が不可欠です