なぜ全固体電池が業界のトレンドになっているのか?

高いセキュリティ:

液体電池の安全性の問題は常に批判されてきました。電解液は高温や強い衝撃を受けると容易に引火します。大電流下では、リチウム樹枝状結晶がセパレータを突き破って短絡を引き起こすこともあります。場合によっては、電解質が高温で副反応を起こしたり、分解したりすることがあります。液体電解質の熱安定性は 100 °C までしか維持できませんが、酸化物固体電解質は 800 °C に達することがあり、硫化物やハロゲン化物は 400 °C に達することもあります。固体酸化物は液体よりも安定しており、固体であるため耐衝撃性は液体よりもはるかに高くなります。したがって、全固体電池は安全性に対する人々のニーズを満たすことができます[14]。

高いエネルギー密度

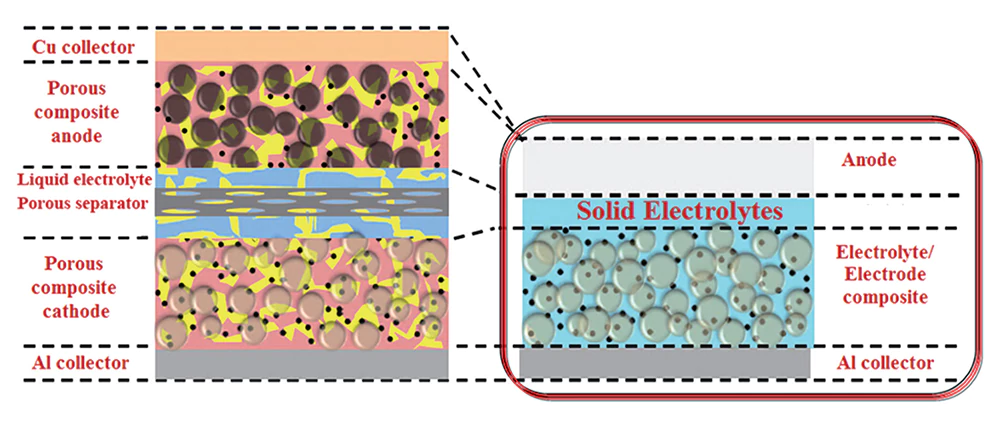

現在のところ、固体電池は液体電池を超えるエネルギー密度を達成していませんが、理論的には固体電池は非常に高いエネルギー密度を達成できます。全固体電池は、液体電池のように液漏れを防ぐために液体で包む必要がありません。したがって、余分なシェル、ラッピングフィルム、放熱材などを排除することができ、エネルギー密度を大幅に向上させることができる。

ハイパワー:

液体電池のリチウムイオンは伝導によって運ばれますが、固体電池のリチウムイオンはジャンプ伝導によって運ばれるため、より速く充放電速度が高くなります。充電速度が速すぎるとリチウムが析出してしまうため、液体電池技術では急速充電が常に困難であったが、全固体電池ではこの問題は存在しない[30]。

低温性能:

液体バッテリーは通常、-10 °C ~ 45 °C で安定して動作しますが、冬季には航続距離が大幅に低下します。固体電解質の動作温度は -30 °C ~ 100 °C であるため、極寒の地域を除いてバッテリー寿命が低下することはなく、複雑な熱管理システムも必要ありません。[38]

長寿命:

液体電池の中で、三元電池の平均寿命は500〜1000サイクルであり、リン酸鉄リチウムの寿命は2000サイクルに達する可能性があります。薄膜全固体状態は将来的に 45,000 サイクルに達する可能性があり、実験室での 5C の寿命は 10,000 回に達する可能性があります。同じエネルギー密度の生産コストを集中させることができれば、全固体電池の費用対効果は比類のないものになります[46]。

4つの無機固体電解質の比較

固体電解質の材質は、酸化物、硫化物、高分子、ハロゲン化物の4つに分類できます。これら 4 種類の電解質はそれぞれ異なる物理的および化学的特性を持っており、それによって研究開発、生産、工業化の難しさと将来の市場での地位が決まります。[61]

酸化物電解質:

利点: イオン伝導率は中間であり、最高の電気化学的安定性、機械的安定性、熱的安定性を備えています。高電圧正極材や金属リチウム負極に適応可能です。電子伝導性、イオン選択性に優れています。同時に、設備の継続性や製造コストの面でも大きなメリットがあります。総合力が最も総合的である。

欠点: 還元安定性がわずかに低く、脆く、亀裂を引き起こす可能性があります。

酸化物電解質は、高い機械的強度、良好な熱安定性および空気安定性、および広い電気化学ウィンドウを備えています。酸化物電解質は結晶状態と非晶質状態に分類できます。一般的な結晶性酸化物電解質には、ペロブスカイト型、LISICON 型、NASICON 型、ガーネット型などがあります。酸化物電解質は高電圧に耐え、分解温度が高く、優れた機械的強度を備えています。ただし、室温でのイオン伝導率は低く (<10-4 S/cm)、正極と負極の固体-固体界面との接触が悪く、通常は厚い (200μm) ため、イオン伝導度が大幅に低下します。バッテリーの体積エネルギー密度。元素ドーピングと粒界改質により、酸化物電解質の室温導電率を 10-3 S/cm 程度まで高めることができます。結晶体積を制御し、ポリマーコーティングを追加すると、酸化物電解質と正極および負極の間の界面接触を改善できます。極薄固体電解質膜は、溶液/スラリーコーティング法によって製造できます。硫化物電解質:

利点: 最高のイオン伝導性、小さな粒界抵抗、良好な延性、良好なイオン選択性。

欠点: 化学的安定性が低く、リチウム金属と反応し、湿った空気と容易に反応します。コストが高く、機械的特性も劣ります。現時点では依然としてグローブボックス内で生産を行う必要があり、大規模な大量生産は困難である[92]。

硫化物電解質は室温での高い導電率と良好な延性を備えており、ドーピングやコーティングによって安定性を向上させることができます。硫化物電解質には現在、ガラス、ガラスセラミック、結晶の 3 つの主な形態があります。硫化物電解質は、室温での導電率が高く、液体電解質の導電率 (10-4 ~ 10-2 S/cm) に近く、適度な硬度、良好な界面の物理的接触、良好な機械的特性を備えています。これらは全固体電池の重要な候補材料です。しかし、硫化物電解質は電気化学窓が狭く、正極および負極との界面安定性が低く、湿気に非常に敏感です。空気中の微量の水と反応し、有毒な硫化水素ガスを発生する可能性があります。生産、輸送、加工には非常に高い環境要件が求められます。ドーピングやコーティングなどの改質方法は、硫化物と正極および負極の間の界面を安定化させることができるため、さまざまな種類の正極材料および負極材料に適しており、さらにはリチウム硫黄電池にも使用されます。

硫化物電解質電池の製造には、高い環境要件が求められます。硫化物電解質は導電性が高く、比較的柔らかく、塗布法で製造できます。製造プロセスは既存の液体電池の製造プロセスと大きく変わりませんが、電池の界面接触を改善するには、通常、コーティング後に複数回のホットプレスを実行し、界面接触を改善するためにバッファ層を追加する必要があります。硫化物電解質は湿気に非常に敏感で、空気中の微量の水と反応して有毒ガス硫化水素を生成する可能性があるため、電池製造における環境要件は非常に高いです。

高分子電解質:

利点: 安全性が高く、柔軟性と界面接触が良好で、フィルムの形成が容易です。

欠点: 室温ではイオン伝導率が非常に低く、熱安定性が劣ります。ハロゲン化物電解質:

利点: 低い電子抵抗、高いイオン選択性、高い還元安定性、クラックしにくい。

短所: まだ実験室段階にあり、化学的安定性と酸化安定性が低く、イオン耐性が高いです。

ハロゲン化物とポリマーには顕著な長所と短所があるため、全固体電池の将来の世界的な競争は主に酸化物と硫化物に焦点が当てられるでしょう。実際、硫化物電解質は化学的安定性が低いため、選択できる材料の種類は非常に限られていますが、適切な材料とプロセスのブレークスルーが見出されれば、この欠点は補うことができます。

しかし、工業化の観点からは、プロセスが複雑でコスト高や規模の上限が生じるため、現在では酸化物固体電解質が全固体電池開発の主流となっています。液体電池から固体電池へは半固体電池の段階があり、この段階で最も適しているのは酸化物パスです。それは総合的な性能とコストの優位性によるものです。半固体電池は、現在の液体電池をより迅速に置き換えることができ、固体電池の利点と費用対効果を徐々に活用できます。

しかし、技術の進歩により、将来世界が酸化物と硫化物のどちらに支配されるようになるかはまだ不透明です。全固体電池技術の中核は固体電解質の研究開発です。現在の固体電解質材料は大きく進歩していますが、導電性が低い、界面抵抗が大きい、製造コストが高いなどの課題がまだあります。固体電解質の導電性と安定性を改善するには、継続的な基礎研究と技術的進歩が必要です。

以前 :

リチウムイオン電池の溶接工程は?次 :

電池電極のカレンダー加工工程