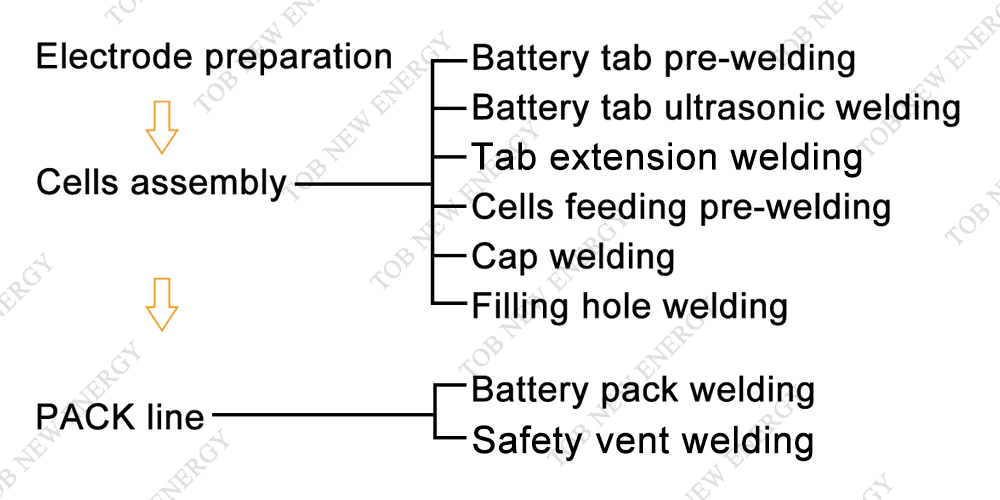

かどうか 角形セルでも円筒形セルでも溶接は重要な工程の一つです 電池の生産において。リチウム電池の生産ラインでは、 溶接プロセスのセクションは主にセルの組み立てとパック ラインのセクションに集中しています。以下の図を参照してください。

概要 溶接工程詳細の説明

1.安全性 ベント溶接

安全性 圧力リリーフバルブとしても知られるベントは、薄肉のバルブ本体です。 バッテリーの上蓋です。バッテリーの内圧が超えると 指定された値を超えると、安全ベントが破裂し、圧力が解放されます。 バッテリーの破裂を防ぎます。安全ベントは独創的な構造になっています。 通常、レーザー溶接を使用して、特定の2枚のアルミニウム金属シートを固定します 形。バッテリーの内圧が一定値まで上昇すると、 アルミニウムシートが設計された溝の位置から破損し、バッテリーが妨げられる さらなる拡大と爆発から。したがって、このプロセスでは非常に レーザー溶接技術に対する厳しい要件。溶接シームには次のことが必要です。 密閉されており、損傷を確実にするために入熱が厳密に制御されています。 溶接シームの圧力値は一定の範囲内で安定しています(一般に、 0.4~0.7MPa)。大きすぎても小さすぎても安全性に大きく影響します。 バッテリー

2.ターミナル 溶接

の バッテリーカバープレートの端子はプラスとマイナスに分かれています 端子。端子の機能も内部端子と端子端子に分かれています。 外部接続。内部接続はバッテリーの溶接です タブをターミナルに接続します。外部接続はバッテリーの溶接です 接続ストリップを介して端子を接続し、直列および並列回路を形成し、 バッテリーパックを形成します。

バッテリーの端子には通常、正極にアルミニウムが使用され、銅が使用されます。 負極にはリベット止め構造が一般的です。その後 リベット留めが完了し、溶接が実行されます。通常は直径の円です。 8mmの。溶接の際は、引張力と導電性が確保できる限り、 設計要件が満たされている、ファイバー レーザーまたはハイブリッド溶接レーザー 良好なビーム品質と均一なエネルギー分布が好ましい。ファイバーを使用する 溶接用のレーザーまたはハイブリッド溶接レーザー。アルミニウム-アルミニウムの安定性を実現できます。 電気端子の構造溶接および銅-銅構造溶接、 スパッタを低減し、溶接歩留まりを向上させます。

3.タブ エクステンション溶接

タブ 延長シートはバッテリーカバーとバッテリーをつなぐ重要な部品です。 バッテリーゼリーロール。過電流、強度も考慮する必要があります。 バッテリーの低スパッタ要件。そのため、溶接の際には、 カバーとの加工には十分な溶接幅が必要であり、 バッテリーゼリーロールに粒子が落ちないようにするために必要です。 バッテリーのショート。 銅としては、 負極材料は、吸収が低く、反射率が高い材料です。 速度が速くなり、溶接中により高いエネルギー密度が必要になります。

4.缶 シーリング溶接

の 動力電池のケース材質にはアルミニウム合金やステンレス鋼などがあります。 中でもアルミニウム合金が最も多く使われており、純アルミニウムを使用するものは少数です。ステンレス 鋼はレーザー溶接性に最も優れた材料であり、特に 304 ステンレスは 鋼鉄。パルスレーザーまたは連続レーザーを使用しても、良好な外観と溶接を実現します。 パフォーマンスが得られます。連続レーザーを使用して薄殻リチウムを溶接する バッテリーの効率は 5 ~ 10 倍向上し、外観と シール性が良くなります。今、より速い溶接速度を追求するために、 外観がより均一になるため、ほとんどの企業はハイブリッド溶接を使用し始めています。 以前の低速シングルファイバー溶接に代わる環状ライトスポット。で 現在、ほとんどの企業の量産ラインの溶接速度は、 200mm/秒。一部のメーカーの低速光ファイバー溶接ラインの場合、 溶接ビードの安定性を確保するため、一般的な量産 速度は70mm/秒です。

5.シーリング 釘溶接

シーリング 釘(穴を埋めるキャップ)にもさまざまな形があり、その形状は通常 直径8mm、厚さ約0.9mmの丸いキャップ。基本的な 溶接に必要な耐圧値は1.1MPaに達することです。 ピンホール、亀裂、爆発点があってはなりません。最後として バッテリーセルの溶接プロセス、シーリングネイル溶接の歩留まりは 特に重要です。使用中に電解液が残留するため、 シールネイルの溶接、爆発点やピンホールなどの欠陥が発生します。 起こる。これらの欠陥を抑制する重要な方法は、入熱を減らすことです。の レーザー溶接を使用すると、安定性と互換性が大幅に向上します。 歩留まりが大幅に向上します。

6.パックバスバー 溶接

の バッテリーモジュールは、リチウムイオン電池の組み合わせとして理解できます。 直列と並列に接続され、単一のバッテリーで監視され、 管理デバイスがインストールされています。バッテリーモジュールの構造設計は、多くの場合、 バッテリーパックの性能と安全性を決定します。その構造は、 バッテリーセルをサポート、固定、保護します。同時に、出会い方も 過電流要件、電流の均一性、セルの制御方法 温度、および重大な場合に電源を遮断できるかどうか 連鎖反応を避けるための異常などが基準となります。 バッテリーモジュールの品質を判断します。銅と銅の間をレーザー溶接するため、 アルミニウムは、用途に応じられない脆い化合物を形成する傾向があります 要件に応じて、通常は超音波溶接が使用されます。さらに、銅と 銅、アルミニウム、アルミニウムは通常レーザー溶接されます。同時に、 銅とアルミニウムは両方とも非常に速く熱を伝導し、非常に高い熱を持っているためです。 レーザー反射率、タブ延長シートの厚さは比較的 大型の場合、溶接を行うにはより高出力のレーザーが必要です[67]。

以前 :

リチウムイオン電池の負極材料の分類次 :

全固体電池用固体電解質4種類