I. 電力バッテリーシステムの構造設計

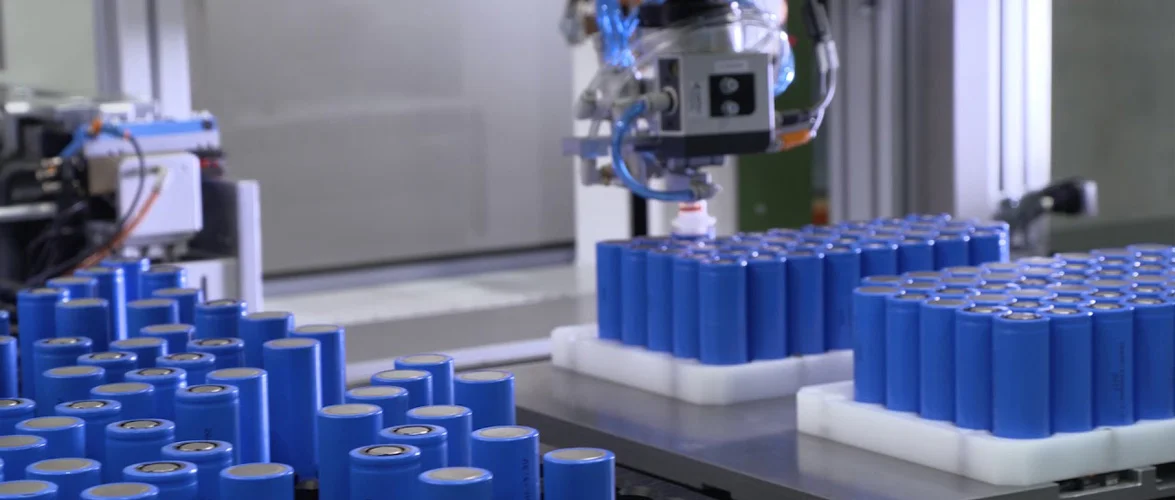

パワーバッテリーシステムの構造は、セル、モジュール、バッテリーパックから構成されます。セルは最も基本的なユニットであり、その構造設計と材料の選択がバッテリーの性能を決定づけます。現在主流のセルの種類には、円筒形、角形、パウチ形セルがあり、それぞれエネルギー密度、安全性、コストの面で一定の利点があります。例えば、円筒形セルはエネルギー密度が高くコストが低いものの、安全性は比較的低いのに対し、角形セルは安全性とコストのバランスが取れています。パウチ形セルは早くから登場し、3C用途で広く使用されており、パワーアプリケーションで勢いを増しており、大きな開発の可能性を秘めています。モジュールは通常、一定数のセルを直列または並列に接続し、熱管理システムと電気接続部を備えて構成されます。モジュール設計の目的は、セルを外部環境の影響から保護し、バッテリーシステム全体の性能を向上させることです。モジュール設計における重要な考慮事項は、安全性と安定性を確保するために、セル間の熱的および電気的絶縁を確保することです。 厦門TOBニューエナジーテクノロジー株式会社 カスタマイズされたサービスの提供に特化 バッテリーモジュールおよびパック製造ソリューション 、モジュールレベルから最適なパフォーマンスと信頼性を確保します。 バッテリーパックは、パワーバッテリーシステムの最終形態であり、一般的にバッテリーモジュール、熱管理システム、バッテリー管理システム(BMS)、電気システム、および構造部品で構成される複雑な構造を特徴としています。 バッテリーパックの上部カバー、エンクロージャ、下部カバーなどの構造部品は、安全な絶縁を提供し、セルを外部の衝撃から保護します。 電気システムは、主に高電圧制御ボックスと高電圧インターフェイスで構成され、電力の伝送と分配を担当します。 バッテリーパックの構造設計では、安全性能を徹底的に考慮する必要があります。たとえば、多層構造と熱絶縁技術により、動作中の発熱を減らすことができ、スマートセンサーとアルゴリズムにより、バッテリーの状態をリアルタイムで監視して、過充電や過放電などの異常を防止できます。

II. パワーバッテリーパッキング技術

新エネルギー車分野における重要な技術であるパワーバッテリーパッキングは、バッテリーシステムのエネルギー密度、安全性、信頼性に直接影響を及ぼします。新エネルギー車市場の急速な発展に伴い、パワーバッテリーパッキング技術は継続的な革新と改良を遂げてきました。パワーバッテリーパッキングには、主に直列接続、並列接続、ハイブリッド接続の3つの構成があります。直列接続は高電圧要件を満たし、高電圧出力シナリオに適しています。並列接続はシステム容量と走行距離を向上します。ハイブリッド構成は両方の利点を組み合わせ、高電圧と高容量の需要を同時に満たします。

実際には、パワーバッテリーのパッキングには複数の要素を考慮する必要があります。まず、セル間のばらつきが大きな課題となります。製造プロセスや材料のばらつきにより、セルの性能にばらつきが生じる可能性があります。そのため、ばらつきを最小限に抑え、バッテリー全体の性能を向上させるには、最適化されたセルの選択と組み合わせ、そして高度なBMSといった対策が不可欠です。

TOBニューエナジー 包括的な バッテリーパイロットライン そして バッテリーラボラインソリューション お客様がこれらの課題をテストし、解決できるよう支援することで、一貫したセル品質を維持しながら、研究室から生産現場へのシームレスな拡張を実現します。第二に、熱管理はパワーバッテリーパッキングの重要な側面であり、冷却と加熱管理を網羅しています。バッテリーは動作中にかなりの熱を発生しますが、効果的に放熱されない場合、温度上昇につながり、性能と安全性を損なう可能性があります。空冷、液冷、ヒートパイプ冷却、相変化冷却などの冷却管理技術は、バッテリーが最適な温度範囲内で動作することを保証します。低温環境では、リチウムイオンバッテリーは内部抵抗が増加し、容量が低下します。極端な条件下では、電解質が凍結して放電不能になる場合もあり、バッテリーシステムの低温性能に重大な影響を与え、電気自動車の出力と航続距離の低下につながります。そのため、低温条件下での充電では、通常、バッテリーを適切な温度まで予熱する必要があります。加熱管理技術には、内部加熱と外部加熱があります。高温ガス、液体、電熱プレート、相変化材料、またはペルチェ効果を利用する外部加熱は、比較的安全です。内部加熱は、バッテリーの動作中に発生するジュール熱を利用しますが、バッテリーの寿命と安全性への影響は不明瞭で、電気自動車への適用は限られています。

最後に、パワーバッテリーのパッキングは安全性を最優先に考えなければなりません。過充電保護、過放電保護、温度保護などの対策は、異常発生を防ぐために不可欠です。さらに、バッテリーシステムは、関連する安全規格や要件への適合性を保証するために、厳格な試験と検証を受けなければなりません。これは、 TOB NEW ENERGYの統合機器・試運転サービス 。

III. 構造設計と梱包技術の最適化戦略

1. 材料技術におけるイノベーション

新エネルギー自動車用動力電池において、材料科学技術の進歩は性能向上の鍵となります。材料科学の進歩は、電池構造とパッキング技術の最適化において極めて重要な役割を果たします。第一に、正極材料の研究は、電池性能向上のための重要なブレークスルーポイントです。例えば、高ニッケル三元系材料はエネルギー密度を大幅に向上させ、新エネルギー自動車の走行距離を延長します。さらに、ドーピングやコーティングなどの改質技術は、正極材料の安定性と安全性をさらに向上させます。第二に、負極材料の革新は、動力電池開発の重要な方向性です。高い比容量と適切なリチウムインターカレーションポテンシャルを持つシリコン系負極材料は、次世代リチウムイオン電池の負極として最適な選択肢です。ナノスケールおよび複合材料アプローチは、充放電中のシリコン系負極の体積膨張の問題に対処し、電池のサイクル寿命を効果的に延長します。しかし、炭素材料と比較して、シリコン材料は比較的高価であり、大規模生産にはコストを考慮する必要があります。適切なシリコン源を選択し、適切なナノスケールプロセスを採用することで、応用上の課題を軽減し、シリコン系負極材料の商業生産を促進することができます。

TOBニューエナジー 最先端の 電池材料 正極と負極双方のイノベーションに対する技術支援を行い、研究開発と商業化の取り組みを促進します。第三に、電解質とセパレータの特性は、バッテリー全体の性能に大きな影響を与えます。新しい電解質の開発は内部抵抗を低減し、エネルギー変換効率を向上させることができます。一方、高性能セパレータは、内部短絡や自己放電を効果的に防止します。

2. モジュール設計と製造プロセスの最適化

モジュール設計はパワーバッテリーパッキング技術の中核を成し、その合理性と先進性はバッテリーシステム全体の性能に直接影響を及ぼします。モジュール設計と製造プロセスにおける継続的な革新と改善は、パワーバッテリーの性能向上に不可欠です。まず、モジュール設計の最適化には、構造レイアウトとセルの配置が含まれます。合理的な構造レイアウトは内部抵抗と熱抵抗を低減し、エネルギー伝達効率を向上させます。科学的なセル配置は、外部からの衝撃に対する優れた耐衝撃性を確保します。次に、製造プロセスの進歩はモジュールの最適化に不可欠です。高度な溶接、封止、および試験技術は、生産中の安定性と一貫性を保証します。例えば、レーザー溶接はセルとモジュール間の正確な接続を可能にし、接触抵抗を低減します。また、自動化された封止ラインは生産効率を高め、人的ミスを削減します。 TOBニューエナジー カスタマイズされたバッテリー機器とエンドツーエンドの バッテリー生産ラインソリューション これらの精密な製造目標を達成するためには、モジュール設計と製造プロセスの改善において放熱特性を十分に考慮する必要があります。放熱構造の最適化と効率的な放熱材料の使用は、動作中の発熱を効果的に低減し、バッテリーシステムの熱安定性を向上させます。

3. 熱・エネルギー管理の統合最適化

新エネルギー車のパワーバッテリーシステムにおける熱・エネルギー管理の統合最適化は、性能と安全性の向上の鍵となります。バッテリー技術の進化に伴い、熱・エネルギー管理に対する要求は高まっています。熱管理の焦点は、バッテリーの動作中に発生する熱を効率的に放散し、過熱を防ぐことです。統合最適化戦略には、高度な熱伝導性材料の使用、合理的な放熱構造の設計、インテリジェントな温度制御システムの導入などが含まれます。空冷と比較して、冷却プレートを用いた液体冷却はより効率的であり、アルミニウムまたはアルミニウム合金製の冷却プレートは比較的低コストです。主要な研究方向は、冷却プレートの構造と流体力学の最適化により、製造を簡素化し、効率を高めることです。最近の研究は、冷却液流路の設計、流動抵抗の低減、温度均一性の向上に焦点を当てています。例えば、一部の専門家は、蛇行流路をベースにした新しい液体冷却プレートを設計し、特定の条件下での冷却効率を大幅に向上させました。テスラの4680 CTCバッテリーパックは、内部冷却プレートに蛇行設計を採用しています。また、角柱型バッテリー用にハニカム構造の冷却プレートを設計し、冷却流路を増やすことで放熱性を向上させた例もあります。相変化材料(PCM)ベースの放熱システムは、潜熱の蓄熱と放出を利用してバッテリーパックを最適な温度に保つ受動的な熱管理システムです。エネルギー消費がなく、可動部品がなく、メンテナンスコストが低いなどの利点があります。しかし、PCMは熱伝導率が比較的低いため、金属材料をPCMに組み込むことで、この固有の欠点を軽減できます。エネルギー管理では、バッテリーエネルギーの合理的な配分と効率的な利用に重点が置かれています。正確なエネルギー管理戦略は、走行距離の延長、エネルギー変換効率の向上、エネルギー損失の削減を可能にします。統合最適化には、充電アルゴリズムの最適化、エネルギー回収システムの組み込み、インテリジェントなエネルギースケジューリング戦略の活用が含まれます。例えば、一部の新エネルギー車は、バッテリーのリアルタイムの状態とユーザーの習慣に基づいて充電電流と電圧を調整し、バッテリーエネルギーを効果的に利用するスマート充電技術を採用しています。熱管理とエネルギー管理の統合最適化では、それらの相乗効果も考慮する必要があります。合理的な統合により、熱管理とエネルギー管理は互いに補完し、促進し合うことができます。たとえば、バッテリーの温度が高すぎる場合、エネルギー管理システムは自動的に動作を調整して発熱を抑え、熱管理システムは速やかに熱を放散して損傷を防止します。

IV. 構造設計とパッキング技術の開発方向

1. 高エネルギー密度と長寿命

新エネルギー自動車市場の急速な発展を背景に、動力電池のエネルギー密度と寿命が研究の焦点となっている。

動力電池の構造とパッキング技術は、より高いエネルギー密度とより長い寿命に向けて進化しています。エネルギー密度の向上は、新エネルギー車の航続距離を延ばす上で不可欠です。研究者たちは、高ニッケル三元系材料やシリコン-カーボン複合材料など、より高いエネルギー密度と優れた性能安定性を備えた新しい正極・負極材料の開発に取り組んでいます。多層構造や薄型セパレータの採用など、電池構造の最適化も重要なアプローチです。リチウムイオン電池用ニッケルリッチ単結晶三元系正極材料の合理的設計と革新的な製法に関する最近の研究は、新たな成果をもたらしました。多結晶構造と比較して、単結晶ニッケルリッチ三元系正極材料は、圧縮密度と安全性能において優れた利点を有しており、次世代全固体電池正極材料として有望な選択肢となっています。例えば、研究者たちはオストワルドの成熟則に基づき、温度、粒子サイズ、焼成時間の関係を確立し、高温短時間パルスリチウム化技術を開発することで、高品質単結晶のサイズを精密に制御しました。研究チームは、より均一な応力分布を示す粒径3.7μmのNCM83単結晶粒子の合成に成功しました。パウチ型フルセルで1,000サイクルを経過した後、容量維持率は88.1%に達しました。本研究は、優れたサイクル安定性を有する高比エネルギー単結晶ニッケルリッチ三元系正極材料の設計と合成に重要な理論的指針と技術的支援を提供します。

長寿命は、動力用バッテリーの持続的な発展に不可欠です。研究者たちは、サイクルタイムの延長と劣化率の低減に取り組んでいます。これは、製造プロセスの改善、BMSの最適化、そして高度な熱管理技術の導入によって効果的に達成できます。 TOBニューエナジー 包括的なバッテリー生産ラインソリューションと研究開発サポートサービスを通じて、これらの取り組みをサポートします。

2. 安全性と信頼性の向上

安全性と信頼性は、パワーバッテリーの構造とパッキング技術の開発における永遠のテーマです。今後の進歩は、これらの側面にさらに重点を置くでしょう。材料選択において、研究者は熱的および化学的安定性にさらに重点を置き、動作中の熱暴走や短絡のリスクを低減します。熱的に安定した正極材料と難燃性電解質を使用することで、バッテリーの安全性を大幅に向上させることができます。バッテリー構造においては、最適化されたセル設計とモジュールレイアウトにより、内部応力の集中と潜在的な安全上の危険を軽減します。熱絶縁、過充電保護、過放電保護などの複数の安全保護機構を導入することで、異常発生時に速やかに電力を遮断し、事故を防止します。製造の観点からは、より厳格な品質管理基準と高度な生産設備により、バッテリーの一貫性と信頼性が確保されます。洗練された製造プロセスにより、欠陥や故障率が低下し、バッテリー全体の性能が向上します。

IoT(モノのインターネット)、ビッグデータ、人工知能(AI)の急速な発展に伴い、パワーバッテリーの構造とパッケージング技術はますますインテリジェント化と統合化が進んでいます。将来、パワーバッテリーシステムはよりスマートで高効率になり、新エネルギー車の性能向上とユーザーエクスペリエンスの最適化を強力にサポートするでしょう。インテリジェント化は、パワーバッテリーシステムの主要な開発方向です。センサー、アクチュエーター、コントローラーなどのスマートコンポーネントを組み込むことで、バッテリーの状態をリアルタイムで監視し、精密に制御することが可能になります。温度、電圧、電流をリアルタイムで監視することで、異常をタイムリーに検知し、対処することができます。充放電プロセスを正確に制御することで、エネルギー利用効率を最適化し、バッテリー寿命を延ばすことができます。統合化は、パワーバッテリーシステムを最適化するための重要な方法です。複数の機能モジュールとコンポーネントを統合設計することで、システムの複雑さを軽減し、全体的な性能を向上させます。BMS、熱管理システム、エネルギー回収システムを統合することで、統一的な制御と最適な管理が可能になります。高度に統合されたバッテリーモジュールと軽量材料を使用することで、システムの重量とサイズがさらに削減され、新エネルギー車のエネルギー効率と航続距離が向上します。

V. 結論

本稿では、新エネルギー自動車用動力電池システムの構造設計とパッキング技術の最適化策について、材料技術、安全性、信頼性、インテリジェント化、統合化といった側面から詳細に分析し、性能向上の鍵となる要素と開発の方向性を明らかにします。市場の急速な発展と技術進歩を背景に、動力電池システムの構造設計と技術は今後も最適化と革新を続け、新エネルギー自動車の普及と持続的な発展を力強く支えていくでしょう。 厦門TOBニューエナジーテクノロジー株式会社 当社は、カスタム機器や材料の供給から完全な生産ラインの提供や技術サポートに至るまで、包括的なバッテリー製造および研究ソリューションを通じてこの進化をサポートすることに尽力しています。