リチウム電池スラリーの混合、コーティング、そしてその後の組立工程における生産の最前線では、スラリーの沈殿、ゲル化(ゼリー状)、そしてコーティングヘッドの目詰まりという3つの根深い「病状」がプロセスエンジニアを悩ませています。これらの問題は、電極の割れ、フィルムの剥離、電池の変形といった連鎖反応を引き起こす可能性があります。こうした不安定性は、電極の均一性の低下につながるだけでなく、生産歩留まりと生産能力の直接的な低下にもつながります。

多くの場合、私たちは配合プロセスや固形分含有量を調整する傾向があり、配合において重要でありながらも重要な成分であるバインダーの重要な役割を見落としがちです。この記事では、バインダーの微細なメカニズムから始め、複雑な構造を層ごとに解き明かし、前述の問題に対する「ワンストップ」なトラブルシューティングと解決策ガイドを提供します。

I. スラリー沈殿に対処するには?

原因:

(1) 選択したCMCの種類が不適切です。CMCの置換度(DS)と分子量はスラリーの安定性に影響を与える可能性があります。例えば、DSの低いCMCは親水性が低いものの、グラファイトとの濡れ性は良好です。しかし、スラリーの懸濁能力は低くなります。

(2)CMCの使用量が不十分で、スラリー成分を効果的に懸濁できない。

(3)混練過程に参加するCMCが多すぎると、粒子間の懸濁に利用できる遊離CMCが不十分となり、スラリーの安定性が悪くなることが多い。

(4)高い機械的せん断力やスラリーpHの変動によりSBRの乳化破壊が起こり、スラリーの沈殿につながる可能性がある。

解決策:

(1)高DS(分散性)で分子量の大きいCMCへの切り替えまたは混合。例えば、量産処方においてWSC(低分子量、低DS、良好なグラファイト濡れ性、弱い懸濁性)とCMC2200を組み合わせることで、スラリー安定性を大幅に向上させることができます。

(2)CMCの添加量を増やすことはスラリーの安定性を高めるための最も効果的な手段の一つであるが、プロセス能力と電池の低温性能を考慮してバランスを見つける必要がある。

(3)混練に含まれるCMCの量を減らし、遊離CMCの含有量を増やすと、スラリーの安定性がある程度向上する。

(4)スラリー系にSBRを添加した後、プラネタリーミキサーの撹拌速度を下げて乳化破壊を防止する。

最適化されたスラリー混合プロセスのためのバッテリー機器カスタマイズサービスをご覧ください プロセス。

II. 濾過中にフィルターが詰まった場合の対処法

原因:

(1)活性物質の濡れ性が悪く、分散が不十分となる。

(2)SBRの乳化破壊により濾過不良が発生する。

解決策:

(1)分散性を向上させるために混練工程を採用する。

(2)スラリー系にSBRを添加した後、攪拌速度を下げて乳化破壊を防止する。

III. スラリーのゲル化をどう処理するか?

原因: ゲル化は、主に物理ゲルと化学ゲルの 2 つのカテゴリに分類されます。

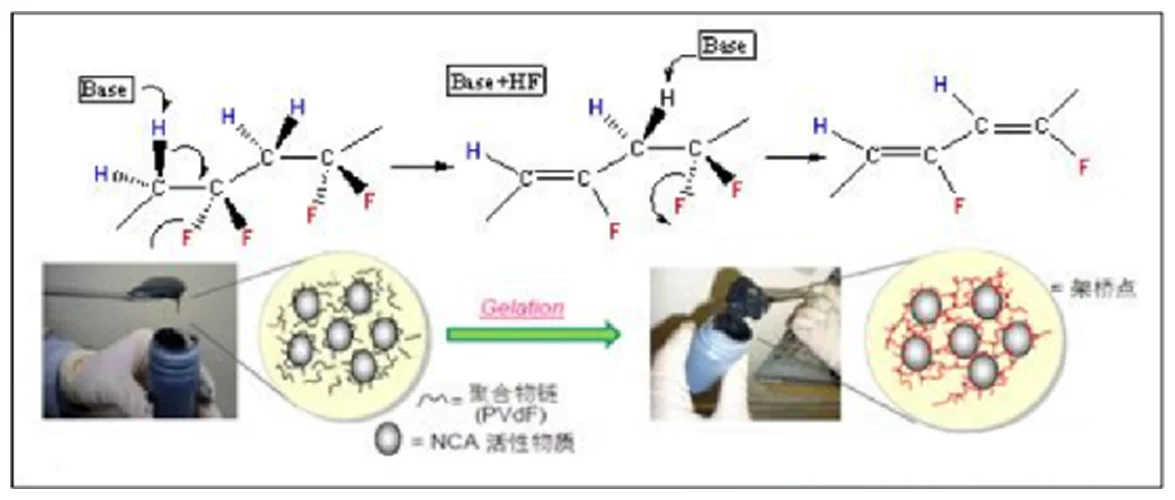

(1)物理的ゲル化:正極活物質、導電性カーボンブラック(SP)、または溶剤NMPの吸湿、あるいは過度の環境湿度によって発生します。粒子はPVDFポリマー鎖に囲まれており、水分含有量が制限値を超えると鎖の動きが阻害され、鎖間の絡み合い、スラリーの流動性低下、そしてゲル化を引き起こします。

(2) 化学的ゲル化:高ニッケル含有量または高アルカリ性の活物質の加工・保管中に発生しやすい。塩基性残留物によって生じる高pH環境下では、PVDFポリマー骨格は容易に脱フッ化水素(HFの喪失)を起こし、二重結合を形成する。溶媒中に存在する水またはアミンがこれらの二重結合を攻撃し、架橋反応を引き起こす可能性がある。これは生産能力を著しく低下させ、電池性能を劣化させる。一般的に、活物質のアルカリ性が高くなるとゲル化は悪化する。

解決策:

(1)物理的ゲル:原料中の水分と環境を厳密に管理し、スラリー保管中に適切な撹拌速度を採用することにより制御する。

(2)ケミカルゲル:以下の方法で軽減できます。

* 分散前に活性物質と導電性カーボンを乾燥させて吸着水を除去します。より純度の高い NMP を使用します。

* 混合工程中の環境湿度を厳密に管理します。

* アルカリ度を下げるために、表面遊離 Li を減らした NCM 材料を使用します。

* アンチゲルPVDFの開発。開発戦略としては、-CH2-CF2-ユニットのH/Fを他のモノマーユニット(例:ビニルエーテル、ヘキサフルオロプロピレン、テトラフルオロエチレン)にグラフト化し、HFの連続損失を抑制し、架橋部位を減らすことを目指します。

* PVDF以外の正極バインダーの開発。上記の方法ではPVDFの脱フッ化水素反応を完全に抑制できないため、高アルカリ性正極(高ニッケル、NCA)や機能性添加剤(アルカリ性Li₂CO₃)の使用には依然としてリスクが残ります。代替バインダーの開発は、この問題を徹底的に解決することを目指します。

特殊バインダーを含む当社の先進的なバッテリー材料についてご覧ください ers。

IV. コーティング電極の外観不良(ひび割れ)

原因:

(1)バインダー自体のガラス転移温度(Tg)が高いため、その成膜温度が塗布温度を超えてしまう。成膜が困難になると電極に割れが生じる。

(2)水性バインダーでは、硬化時の水分損失による著しい収縮により、例えば水性PAAシステムにおいて電極全体に亀裂が生じる可能性がある。

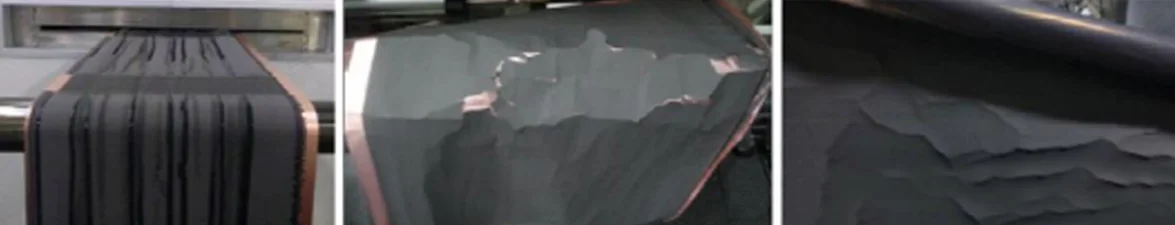

例:ポリアクリル酸ポリマーは硬く、柔軟性が低いため、電極製造時に広範囲にカールやクラックが発生し、コーティングや巻き取り工程の歩留まりが著しく低下することがあります。

加工中に巻き上がりやひび割れが見られるPAA電極

解決策:

(1)バインダーの造膜温度が高いために塗膜外観が悪い場合は、造膜温度の低いバインダーに変更する。

(2)水性PAAシステムでは、可塑剤としてECを添加すると、電気抵抗率が大幅に改善される。

電極の割れ。

マンドレルテストにより電極の柔軟性が向上したことを示す

V. コーティング電極の外観不良(気泡)

原因:

(1)CMC中の不溶性繊維はコーティング中に粒状の泡を引き起こす可能性がある。

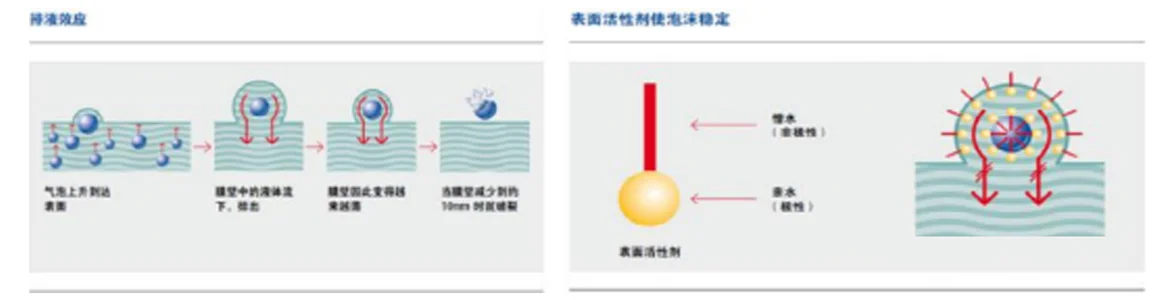

(2)SBR中の乳化剤の過剰。乳化剤は界面活性剤のような働きをし、気泡の表面張力を安定させ、気泡の除去を妨げます。

泡を安定させる乳化剤

解決策:

(1)不溶性含有量の少ないCMCを使用する。例えば、EV製造の一部の配合ではCMC2200をMAC500に置き換える。

(2)使用するSBR中の乳化剤の量を減らす。

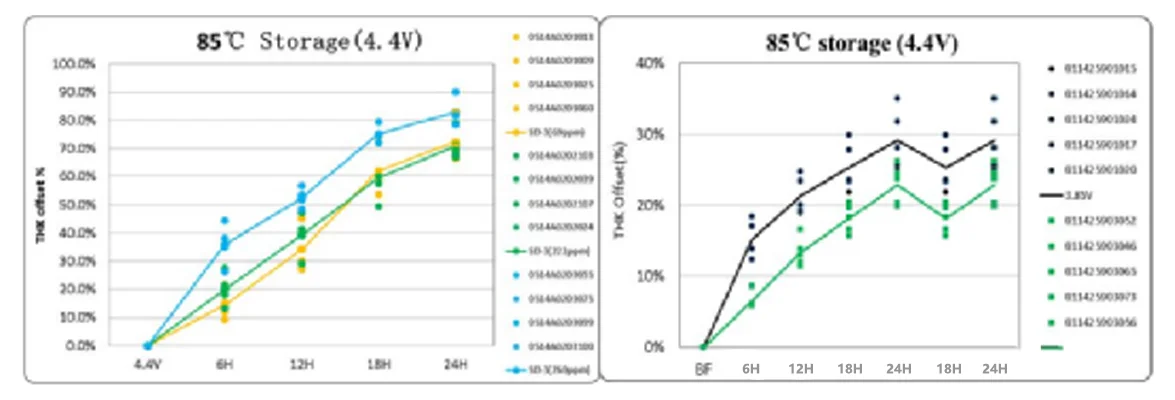

6. B 高熱でのバッテリーガス処理 温度 ?

原因: ポリマー分子に極性官能基が多く含まれる場合、水分を吸収する傾向があります。この水分は高温保管中にリチウムイオンと反応し、水素ガスが発生する可能性があります。

解決: セル内の水分含有量を制御し、高温、高充電状態 (SOC) 形成プロセスを採用します。

例: SD-3バインダーを使用したセルは、85℃保管中にガス発生により著しい膨潤を示しました。セル水分を100ppm以下に制御し、高SOC化プロセスを採用することで、高温保管時の問題は大幅に改善されました。

VII. 高温サイクリングで容量が急速に低下しますか?

原因:

(1)高温下でバインダーが過剰に膨潤し、粒子間の連続した導電ネットワークが破壊される。

(2)高温下でのバインダーの安定性が悪く、溶解したりLiと化学反応を起こしたりする。

(3)高温の電解液にさらされた後、バインダーの強度が低下し、サイクル中の活物質の粉砕を効果的に抑制できなくなります。

解決策:

(1)Tgの高いバインダーを選択または配合し、電解質との親和性を適切に低下させることで、高温膨潤による損傷を最小限に抑える。

(2)サイクル膨張が大きいシリコン陽極材料の場合、PA/PI/PAI型などの高弾性バインダーを使用することで、サイクル中のシリコン粒子の割れや粉砕を効果的に抑制または低減できます。

VIII. バッテリーは変形しやすいですか?

原因: ポリマーバインダーが硬すぎると、電極内に大きな内部応力が生じます。充放電サイクル中にこの内部応力が解放されると、電極のねじれや変形が起こり、最終的にはバッテリーの変形につながる可能性があります。

解決: 可塑剤を添加して内部電極のストレスを軽減します。

例: BI-4バインダーはCEにおいて優れた運動性能を示しましたが、電池の著しい変形を引き起こしました。これを軽減するため、スラリー混合時に2wt%のEC添加剤を導入しました。ECは低分子可塑剤であり、電極乾燥中に完全に揮発するため、セルの電気性能に大きな影響を与えず、変形の問題を大幅に改善しました。

結論

バインダーは電極配合における「海の一滴」に過ぎませんが、スラリーのレオロジーと分散安定性の鍵を握っています。沈降、ゲル化、目詰まり、そしてそれらから派生する電極割れや高温ガス発生といった問題に直面している中で、単元的なプロセス調整では、根本的な原因ではなく、症状の緩和にしか繋がらないことがよくあります。バインダーの分子構造、溶解特性、そして活物質との相互作用を深く理解することによってのみ、問題の「病状」を正確に特定し、適切な解決策を処方することができます。この記事で紹介したアプローチが、スラリーシステムの最適化、プロセスパラメータの調整、そして電極製造品質の向上に役立つ貴重な技術的参考資料となることを願っています。

TOBニューエナジーについて

TOB NEW ENERGYは、バッテリー業界および研究開発分野向けの包括的なソリューションを提供するリーディングプロバイダーです。お客様のご予算と出力要件に合わせて、エンドツーエンドのバッテリー生産ライン、パイロットライン、実験ラインをカスタマイズして提供することに特化しています。当社のサービスは、設計・施設建設から機器の選定、供給、設置、試運転、そしてスタッフのトレーニングまで、あらゆる範囲を網羅しています。

当社は、全固体電池、ナトリウムイオン電池、リチウム硫黄電池、乾式電極技術など、最先端の電池技術サポートを提供できることを誇りに思っています。専任の電池専門家チームが、容量、定格出力、サイクル寿命、安全性など、製品性能の向上に向けた技術指導を提供します。

さらに、当社は、ラボからパイロット、量産まで、あらゆる段階に対応する幅広いカスタマイズ機器と、お客様の研究開発をサポートする包括的な先進バッテリー材料ポートフォリオを提供しています。バッテリー製造と研究開発のあらゆるニーズは、TOB NEW ENERGYにお任せください。

今すぐお問い合わせください 弊社が貴社のイノベーションをどのように推進できるかについて話し合います。