全固体電池では、液体電解質が固体電解質膜に置き換えられます。そのため、フロントエンドの製造工程では、従来の正極シートと負極シートに加えて、この固体電解質膜を準備する必要があります。この工程は電池製造ワークフローにおいて非常に重要な工程であり、最終的なセルの性能と品質を直接左右します。現在、全固体電池の製造ラインではウェットプロセスが主流ですが、コスト、プロセス効率、材料適合性といった様々な利点を兼ね備えたドライプロセスが、次世代全固体電池フロントエンド技術の主流になりつつあります。

01. 固体電池プリフォーム生産における主要なアップグレード

全固体電池の製造プロセスは、従来の液体電池とは根本的に異なります。前工程のフィルム準備段階は、電池製造プロセスにおける重要な過渡期であり、最終的なセルのエネルギー密度、レート特性、サイクル寿命を直接左右します。全固体電池では、液体電解質の代わりに固体電解質膜が使用されます。そのため、前工程の準備には、従来の正極シートと負極シートだけでなく、固体電解質フィルムも含める必要があります。この根本的な変化は、新たな課題をもたらすと同時に、プロセスアップグレードの機会も生み出します。

02. 技術革新:ウェットプロセスからドライプロセスへの飛躍

現在の全固体電池の前工程は、主に湿式と乾式の2つの技術的方法に分類されます。湿式プロセスは、従来の液体電池の溶媒系に依存しており、電極または電解質材料をバインダーと混合してスラリーを形成し、塗布した後、乾燥させてフィルム形成を完了します。

このプロセスは比較的成熟していますが、大量の有毒な有機溶媒(NMPなど)を使用する必要があり、乾燥と溶媒回収に大量のエネルギーを消費するステップが必要であり、溶媒に敏感な特定の最先端材料の適用が制限されるなど、固有の欠点があります。

一方、乾式プロセスは、溶媒の使用とその後の乾燥工程を省略することで電極製造に革新をもたらします。乾式プロセスでは、高せん断乾式混合および解繊装置を駆使して材料の均一な分散と予備成形を実現し、その後、マルチロールプレスによって直接フィルム形成を完了します。

乾式フィルム形成技術の主な利点は、次の 3 つの側面から明らかです。

• コスト効率: コーティング、乾燥、溶媒回収の工程を省略することで、設備投資を抑え、エネルギー消費量を削減し、セル全体の製造コストを約18%削減できます。

• パフォーマンスの向上: 乾式プロセスにより活物質の圧縮密度が効果的に向上し、エネルギー密度が約20%向上します。上海汽車グループのMG4モデルに搭載されている半固体電池は、システムエネルギー密度400Wh/kgを達成し、12分間の急速充電で400km走行可能です。

• 環境および材料の適合性: 乾式プロセスは有毒溶剤の使用を不要にし、従来の湿式プロセスに伴う環境汚染の問題を解決します。同時に、よりコスト効率の高い材料(マンガン系正極など)の適用も可能になります。

03. テクノロジーマトリックス:ドライフィルム形成の多様な方法

乾式フィルム形成は単一のプロセスではなく、様々な技術経路を包含するマトリックスです。現在、代表的な乾式電極製造技術には主に以下の6種類があります。

• 細動法: バインダーを高せん断力で解繊し、活物質と導電剤をしっかりと包み込み、自立した電極フィルムを形成します。このプロセスでは、装置に極めて高いせん断力と温度制御能力が求められます。

• 乾式スプレー塗装: 帯電粉末を使用し、電界下で集電体上に均一に堆積し、その後ホットプレスしてバインダーを溶融固定し、自立したフィルムを形成します。

• その他の方法: さまざまな材料特性と適用シナリオに基づいて、蒸着、ホットメルト押し出し、直接プレス、3D プリントが適用されます。

これらの異なる経路は、技術的な原理、適用可能な材料、フィルム形成能力、および装置の複雑さが異なり、大規模なフレキシブル電極、小型デバイス、厚い電極シートなどのさまざまな用途に適しています。

主要なドライフィルム形成技術の比較

|

テクニカルルート |

基本原則 |

適用可能なシナリオ |

機器の複雑さ |

|

細動法 |

高せん断力によりバインダーがフィブリル化され、活性物質を包みます |

大型電極、全固体電池 |

高い |

|

乾式スプレー堆積 |

静電粉体堆積とそれに続くホットプレス |

柔軟な電極、複雑な形状 |

中くらい |

|

ダイレクトプレス |

粉末材料の直接プレス成形 |

厚い電極シート、実験ライン |

低い |

|

3Dプリント |

層ごとの蓄積と形成 |

小型デバイス、カスタマイズされた構造 |

高い |

業界では、バインダーフィブリル化法が優れた性能安定性と加工性を示すと一般的に考えられており、これが新たな主流方法として位置付けられています。

04. 工業化の課題:研究室から大量生産へのギャップを埋める

乾式塗膜形成には明らかな利点があるにもかかわらず、実験室から量産へのスケールアップには多くの課題が存在します。特に生産能力と効率性は重要な懸念事項です。乾式コーティングの生産能力と速度は依然として従来の湿式プロセスに遅れをとっており、ワイドフォーマットスプレー塗布における均一性と密着性には大幅な改善が必要です。

コーティングの均一性と品質管理も大きな課題です。乾燥電極コーティングが均一でないと、電極内に「ホットスポット」が発生し、バッテリーの性能劣化を加速させ、潜在的な安全リスクにつながる可能性があります。

バインダーと材料の適合性もさらに最適化する必要があります。活物質粒子への損傷を防ぎながら、混合物中にPTFEフィブリルを均一に分散させることが不可欠です。さらに、PTFEは低電位では不安定で、リチウムと不可逆反応を起こすため、負極への適用は制限されます。

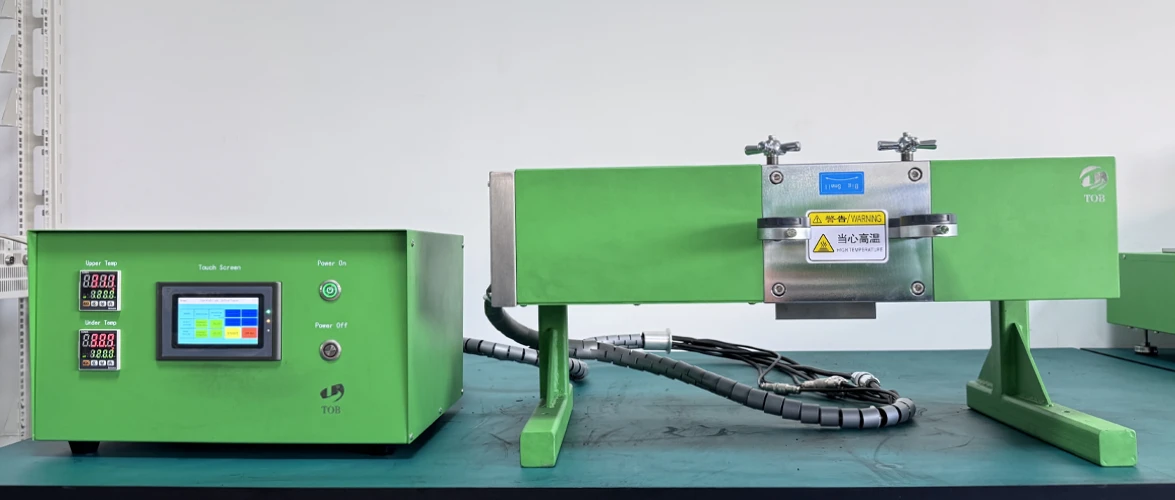

設備面の課題も同様に深刻です。乾式プロセスは、コアローラープレス機に高い要求を課します。中核設備であるカレンダー機の性能と生産効率は、乾式プロセスの大量生産における実現可能性を決定づける重要な要素となります。

TOBニューエナジー 当社は、これらの課題に積極的に取り組んでおり、負極のバインダー含有量を0.7%、正極のバインダー含有量を1.5%以下に制御することで、より効率的で低コストの製膜性能を実現することを目指しています。

05. 設備革新:ドライプロセス導入を推進する重要な力

全固体電池の工業化は、一般的に設備が先導します。乾式膜形成の分野では、設備の革新が技術実現の鍵となります。

• 前工程装置: 高効率混合、材料分散、コーティング、高せん断処理などのコア設備を含め、生産ライン全体の価値の約32%を占めます。

• ミッドエンドプロセス機器: 高効率スタッキングマシン(ライン金額の25%)、水平静水圧プレス(ライン金額の13%)を中心に、成形から緻密化までの全工程をカバーし、ライン金額の約45%を占めています。

• バックエンドプロセス機器: ラインの価値の約 23% を占め、固体電池統合キャビネット用のドライパウダー総合試験装置および水平高温固定具ソリューションを含み、高電圧形成および容量グレーディングとアセンブリを実現します。

06. TOB NEW ENERGY:研究室から量産まで包括的なソリューションを提供

乾式フィルム形成技術の産業化の機会と課題に取り組む TOBニューエナジー バッテリー製造における長年の技術的蓄積を活用し、研究室から量産までをカバーする包括的なソリューションを顧客に提供します。

実験室規模の乾式電極ライン向けソリューション

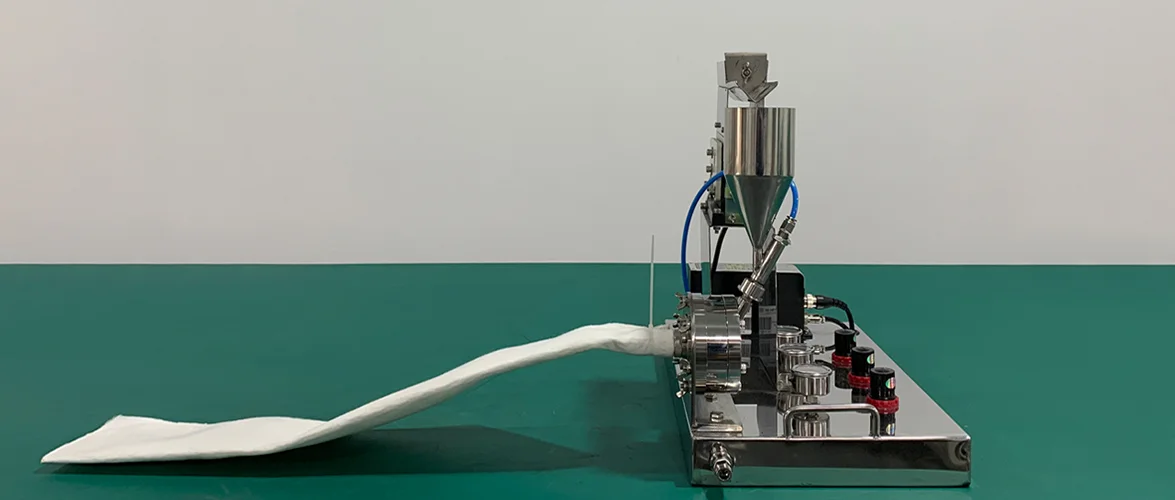

当社は、乾式電極実験ライン向けにカスタマイズされた機器とサービスをフルセットで提供しています。当社が開発した 実験室用ジェットミル 小型化、インテリジェンス、高精度を統合し、リチウム電池の乾燥電極材料のフィブリル化に必要な実験グレードの粉末調製に適しています。 ラボ用乾式電極フィルム成形機 粉末からフィルムへの形成プロセスに使用できる実験室用乾式電極研究装置です。

パイロットスケール生産向けソリューション

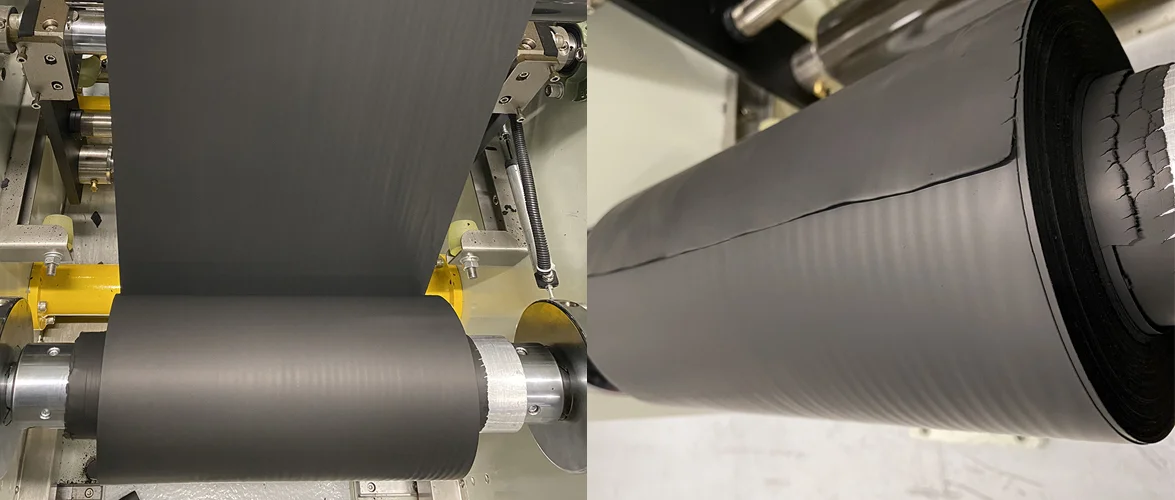

弊社は 乾式電極フィルム成形機 GWhレベルの量産能力を備えた設備をはじめ、様々な生産ラインのニーズに対応する設備を備えています。精密な張力制御と厚み調整により、最薄27μm、あるいはそれ以下の薄さの乾式電極シートの製造も可能です。

産業用大量生産向けソリューション

産業用大量生産のニーズに応えるため、当社は乾式電極生産ラインの包括的なソリューションを提供しています。当社のシステムは、制御可能な供給、フィルム形成、薄層化、集電体配合、品質検査など、すべての工程を網羅しています。製品幅は最大1000mm、厚さは40~300μmまで対応し、2~6枚の乾式電極シートを並列運転することで高効率生産を実現します。

当社の技術チームは、乾式フィルム形成プロセスのあらゆる側面を深く理解しており、お客様の特定の材料システム(グラファイト/シリコンカーボン負極、三元/LFP正極、さまざまな全固体電極材料など)と機器のニーズに基づいてカスタマイズされたプロセス最適化ソリューションを提供できます。 材料面では、乾式プロセスに適した特殊なバインダーや改質導電剤などの最先端の電池材料でお客様をサポートし、材料とプロセスの最適な適合性を確保しています。