リチウムイオン電池コーティングの欠陥は、コーティングスラリー、コーティングウィンドウ、コーティング乾燥プロセスという 3 つの主な部分から発生します。

安定した均一なコーティングを形成するには、コーティングプロセス中に以下の条件が同時に満たされる必要があります。

①スラリー性状が安定しており、沈降、粘度、固形分等の変化がありません。

②安定したスラリー供給により、ダイ内に均一かつ安定した流動状態を形成します。

③コーティング工程はコーティングウィンドウ内で行われ、ダイとコーティングロールの間に安定した流れ場が形成されます。

④ フォイルの動きが安定しており、ウェブの滑りや激しい振動、しわがありません。

コーティング膜の欠陥には様々な種類があり、原因も様々です。この記事では、リチウムイオン電池のスロットダイコーティングに焦点を当て、一般的な欠陥をいくつか分析し、それぞれの解決策を紹介します。一般的な欠陥には、点状欠陥、エッジ効果、ギザギザ欠陥などがあります。

I. 点欠陥

1. ピンホール

意味:

コーティング乾燥工程において、材料の細孔から空気が抜けて穴を形成する欠陥。湿潤フィルム中の気泡は内層からフィルム表面へ移動し、破裂することでピンホール欠陥となる。気泡は主に攪拌、コーティング液の搬送、コーティング工程から発生する。

改善策:

真空を適用し、分散性が良く性能が安定した CMC を選択し、固形分含有量、CMC と SBR の比率などを調整し、攪拌速度と時間を調整します。

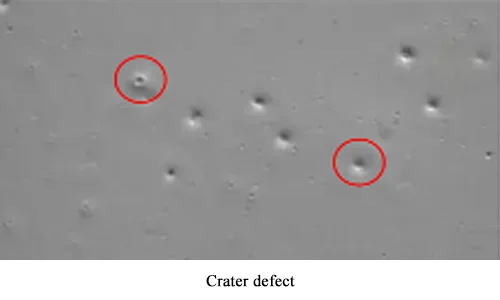

2. クレーター(収縮穴)

意味:

基板表面上の表面張力の低い部分によって生じる欠陥。

様々な粒子(埃、油汚れ、金属粒子など)によって引き起こされます。異物の存在により、粒子表面の湿潤膜に表面張力の低い領域が形成されます。液膜は粒子の周囲を放射状に移動し、下図のようにクレーター状の点状欠陥を形成します。

改善策:

コーティング液を濾過して鉄分を除去し、環境中の粉塵を制御し、基材の表面を洗浄します。

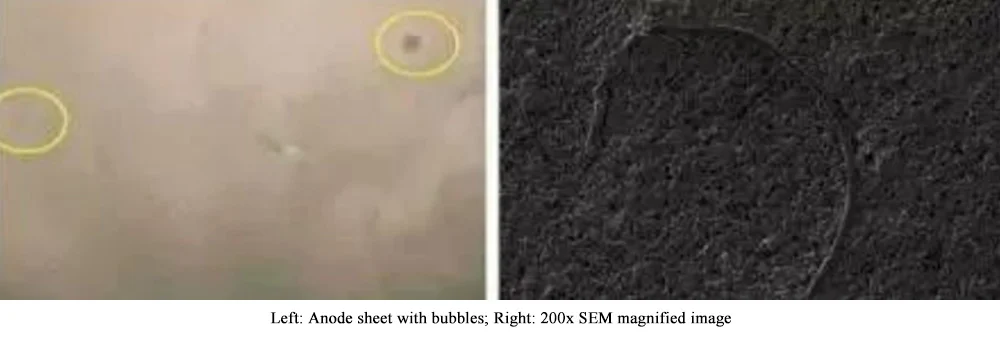

3. 陽極コーティングの泡

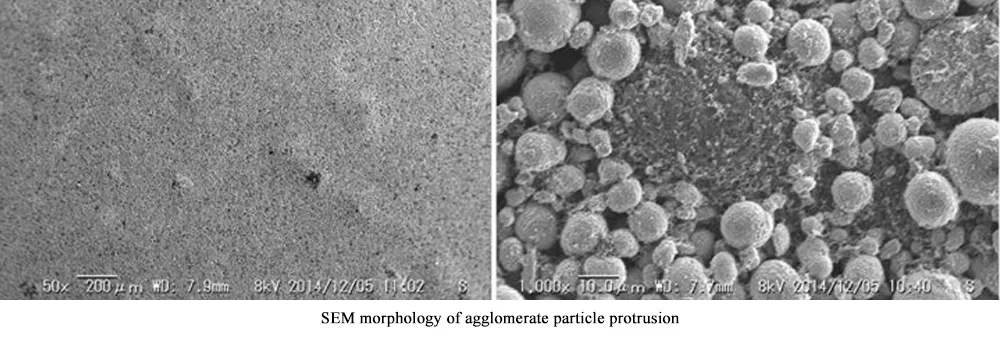

凝集粒子の突出:

スラリーが均一に撹拌されず、導電剤が分散せず凝集体を形成すると、このような欠陥が発生します。下図のように、電極表面に大きな突起が現れます。拡大観察すると、導電剤の凝集体であることがわかります。

改善策:

これらを排除するためにスラリー撹拌プロセスを改善します。

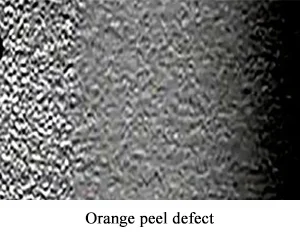

4. オレンジピール

意味:

コーティングがオレンジの皮のような質感になる表面外観の欠陥。

原因:

コーティング工程では、溶剤の蒸発により、異なる部位で温度差が生じ、スラリーの上層と下層に濃度差が生じます。これにより表面張力勾配と自然対流現象が生じ、コーティング溶液の移動が促進され、最終的にはコーティング面の凹凸やオレンジピール欠陥が発生します。オーブン内での乾燥速度が速すぎる場合や熱風の風速が速すぎる場合、溶液がレベリングする前に早期に固化し、オレンジピール欠陥が発生することがあります。

改善策:

II. 線状欠陥

1. 傷

意味:

鋭利な物体との接触により、コーティング表面は下図のように、長さが一定でなく、側面が不規則な線状の溝に傷が付きます。

考えられる原因:

大きな粒子の凝集体、異物、またはスロットギャップまたはコーティングギャップに詰まった大きな粒子、基材の品質不良によりコーティングロールとバッキングロール間のコーティングギャップに異物が詰まる、ダイリップの損傷。さらに、装置の運転中に、張力が不均一であったり、オーブンの空気量が適切でなかったりすると、電極が移動中に擦れてスクラッチライン欠陥が発生することがあります。

改善策:

リップまたはコーティングギャップから粒子を取り除き、フィルターを交換し、ダイリップを点検します。スクレーピングによる問題の場合は、ラインを停止してトラブルシューティングを行い、スクレーピング箇所を特定し、障害物を取り除くか、オーブンの風量を適切に調整することで、電極の乾燥を確保しながらスクラッチライン欠陥を解決します。

スラリー中の大きな粒子:

CMCを調整し、撹拌時間を長くします。溶解性、繊維残留物、ゲル化、水和効果が良好な均一なCMCを使用することで、原料粒子の分散性が向上します。撹拌時間を長くし、スクリーンに残留する軟質粒子を除去し、スラリーをふるい分けます。

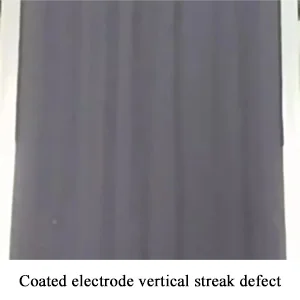

2. 縦縞

意味:

下図のように、基材の走行方向と平行にコーティングに現れ、長さ方向に連続して伸びる縞状の欠陥。

考えられる原因:

通常、コーティング速度の上限付近で発生し、薄いコーティング層でより顕著になります。箔表面におけるスラリーの分布が不均一になります。

改善策:

スラリーの粘度を調整します(均一な分散のために分散剤を過剰に追加すると粘度が高くなりすぎます。非ニュートン流体の挙動により、スラリーがコーターから箔の表面に移された後にレベリングが悪く、均一に広がらないことがあります)。コーティング速度を下げます(速度を下げると、スラリーの「弾力性」が失われ、すぐにレベリングします)。コーティングロールとバッキングロール間のコーティングギャップを減らします。適切な用量で分散性の高い分散剤を使用します。

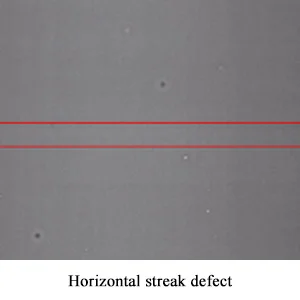

3. 横縞

意味:

ウェブ幅を横切る、基材の走行方向に対して垂直なコーティングに現れる縞模様の欠陥。

考えられる原因:

機械的振動、ウェブ速度の変動、スラリー供給の流れの周期的な変動。

改善策:

機械的外乱周波数が横縞発生周波数と一致しているかどうかを確認します。

4. 波状エッジ

意味:

コーティングの端に波状の縞模様が現れる欠陥。

波状エッジライン欠陥の原因は主に2つあります。1つは箔に関連し、例えば、箔の表面粗さが許容範囲を超えている、箔が酸化している、輸送中や巻き戻し中に二次汚染されているなど、波状エッジの問題が発生する可能性があります。このような問題が発生した場合は、コーティング用の箔に交換してください。もう1つの原因は、スラリーの粘度とシムの延長の不一致です。コーティング中に供給タンクの長時間攪拌によって粘度が低下するか、攪拌中の導電剤の濡れ性が悪いとスラリーの粘度に重大な影響を与える可能性があります。粘度の変化(低下)は、現在のシム延長が適切でなくなったことを意味します。粘度低下による波状エッジを解決するには、より大きな延長シムに交換してください。

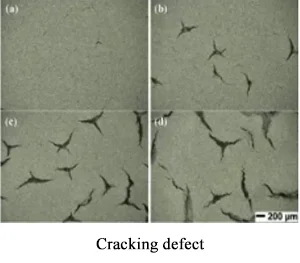

5. クラッキング

意味:

塗装面にひび割れが入り組んで現れる欠陥。

原因:

乾燥が過剰または急速すぎる。停止中に電極の各部が不均一に加熱されるため、一部のエッジは乾燥が速すぎる一方、他のエッジは乾燥が遅すぎる状態になります。コーティング内に発生した内部応力が完全に解放されない場合、ひび割れが発生します。

改善策:

乾燥時間と速度を調整します。固形分含有量を調整します (固形分含有量が低いとコーティングが速すぎて過度に乾燥し、カールやひび割れが生じる可能性があります)。コーティング材料の張力によるため、オーブンの空気取り入れ口を調整してひび割れを制御します。

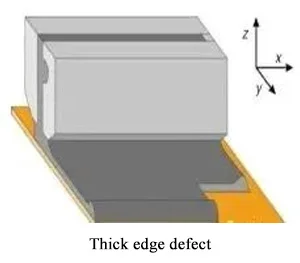

III. エッジ効果

1. 厚いエッジ(エッジビルドアップ)

意味:

コーティング幅の両端のコーティング厚さが平均厚さよりも厚い欠陥。多くの場合、端が厚く、中央が薄い、いわゆる「厚端」と呼ばれる状態になります。

原因:

表面張力による物質移動。下図に示すように、最初はウェットフィルムのエッジが薄く、溶媒の蒸発速度が中央よりも速いため、エッジの固形分濃度が急激に上昇します。エッジの表面張力は中央のウェットフィルムの表面張力よりもはるかに大きくなります。エッジの表面張力が高く、溶媒の蒸発速度が速いため、液体は内側からエッジに向かって移動し、乾燥後に厚いエッジが形成されます。

エッジ厚現象は好ましくない欠陥です。これを防止および軽減するための対策としては、以下のものが挙げられます。

① スラリー流量が一定であれば、スロットサイズを小さくするとダイからのスラリー出口速度が上昇し、スラリーの抗力比が低下して厚肉部の厚さが減少します。しかし、スロットサイズが小さいとダイ内の内圧が高くなり、ダイリップの膨潤が発生しやすくなり、コーティングの横方向の厚さ均一性が不均一になるため、より高精度なコーティング装置が必要になります。

②コーティングギャップを小さくすることで、厚手エッジの厚さと幅を限定的に小さくすることができます。

③ 界面活性剤を添加するなどしてスラリーの表面張力を低下させ、乾燥中にスラリーが端の方へ流れるのを抑制します。

④スロットシムの出口形状を最適化し、スラリーの流速方向と大きさを変え、エッジスラリーの応力状態を軽減し、スラリーのエッジスウェル効果を弱めます。

[内部リンクの提案: 「高精度コーティング装置」は当社の精密コーター製品ページへ、「スラリー特性」は当社の材料供給または技術サポートページへリンクしてください]

2. エッジの陥没

意味:

エッジ陥没型の線欠陥に似ています。

原因:

エッジ陥没線欠陥の主な原因は、コーティング圧力です。ダイキャビティ内のコーティング圧力が比較的低い場合、電極コーティングのエッジ部でエッジ陥没が発生します。

改善策:

一つの方法は、ダイキャビティの両側にテフロンを追加することで、エッジコーティング圧力を高め、エッジコーティング量を増加させ、エッジの沈下を解消することです。もう一つは、シムの厚さを薄くすることで、これもキャビティコーティング圧力を高め、エッジの沈下を回避します。

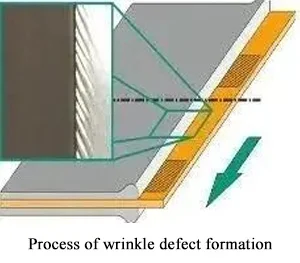

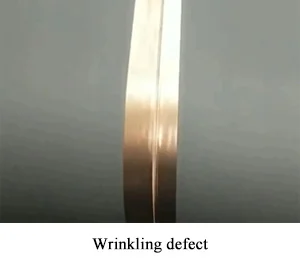

3. しわ

意味:

乾燥工程中にコーティングにシワが現れる欠陥。

主な要因としては、巻き出し/巻き戻し張力、ロール比、銅箔仕様(幅広薄型に多い)、巻き戻し軸径、PET フィルム巻き取り密度などが挙げられます。

改善対策:

張力曲線を最適化し、ロール比を変更し、調整ロールを調整し、ロール上の PET フィルムの巻き密度を高めます。

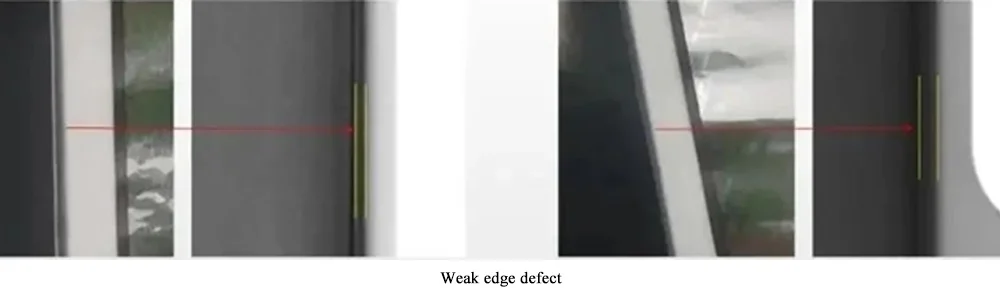

4. 弱いエッジ/曖昧なエッジ

意味:

コーティングされた材料とエッジ材料の色の違いは小さく、明確な境界がありません。エッジが弱いためにエッジ検出が不正確になると、距離測定が不正確になり、その後の偏差補正連動に影響する可能性があります。

原因:

材料が左右に揺れる、異なる材料/スラリーでグレースケールが異なる、コーティングエッジの外観欠陥による干渉など。

改善策:

イメージング システムとエッジ検出アルゴリズムを最適化します。

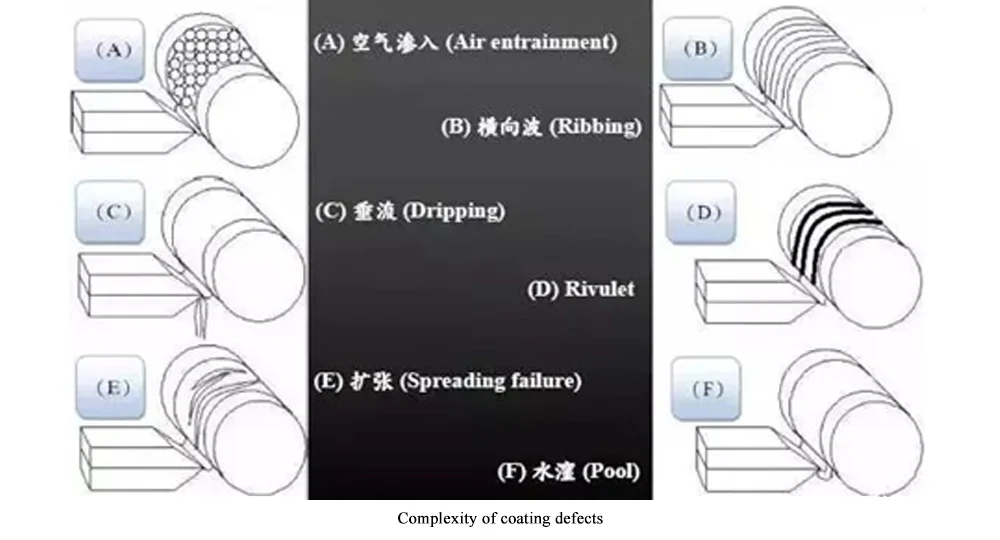

その他の一般的なコーティング欠陥としては、空気の巻き込み、横波、たるみ、細流、膨張、水たまりなどがあります。

コーティング欠陥の複雑さ

コーティング欠陥は、その原因から除去方法、さらには制御方法に至るまで、非常に複雑です。

まず、欠陥の原因となる要因は複雑です。コーティング工程におけるあらゆる単位操作や工程ステップがコーティング品質に影響を与え、最終製品の品質欠陥につながる可能性があります。欠陥原因となる要因の直接的な影響に加えて、複数の要因間の相互作用によっても欠陥が発生する可能性があります。

第二に、欠陥の原因を特定するのは困難です。欠陥は同じ工程で発生する場合もあれば、複数の工程を経て初めて発生する場合もあります。コーティング工程でコーティングの筋が見つかることもありますが、混入や汚染による欠陥は乾燥が終わって初めて目に見えるようになります。基材の欠陥でさえ、最終製品が巻き戻された後やスリット加工された後まで検出されない場合があります。

第三に、欠陥の発生はランダムです。欠陥は、ラボスケールのスラリー調製からパイロットコーティング、スケールアップ生産まで、製品開発サイクルのあらゆる段階で発生する可能性があります。各段階で発生する欠陥は異なり、初期段階で欠陥を除去したとしても、次の段階で欠陥がなくなるとは限りません。さらに複雑な点として、似たような外観上の欠陥でも、気泡、斑点、波紋など、原因はそれぞれ異なる場合があります。

最後に、欠陥は、コーターの初期設計とコーティング生産ラインの各ハードウェアユニットの性能によっても判断されます。コーターは当初カスタマイズされた製品に対しては適切な性能であったとしても、製品の変更やコストの変動により、要件を満たせなくなる可能性があります。

上記の分析は、リチウムイオン電池の電極コーティングにおける複雑な課題を浮き彫りにしています。一貫した高品質な結果を得るには、深い技術的知識だけでなく、精密な設備、安定した材料、そしてシームレスに統合された生産ラインが必要です。

で TOBニューエナジー 私たちは、これらの課題を克服するための献身的なパートナーです。研究開発と量産のギャップを埋めるエンドツーエンドのソリューションを提供し、お客様のプロセスが品質、効率、そして歩留まりの面で最適化されるよう支援します。

当社のコアサービス:

一緒にエネルギーの未来を築きましょう。

当社のウェブサイトにアクセスして、 バッテリー生産ラインソリューション そして カスタム機器サービス あなたの成功を後押しします。技術協力については お問い合わせ 今日。