切断プロセスでは、迅速な金型摩耗、長いカビの変化時間、柔軟性の低さ、生産効率の低さなどの問題が不安定なプロセスにつながり、電極の品質を削減し、バッテリー性能の低下をもたらします。レーザー切断は、振動の偏差、高精度、良好な安定性、金型置換の必要性の利点により、リチウムバッテリー製造で徐々に登場しました。 これは、タブの切断、電極シートのスリット、セパレーターのスリットなどで一般的に使用されています。

特性 バッテリー電極ダイカット 機械:

1.過剰、不十分、または不均一な隙間は、バリを引き起こす可能性があります。

2。鈍いまたは破損したカットのエッジは、バリを生成する可能性があります。

3.ワークピースとパンチオージーの接触不良、トリミングとパンチング中の不適切な位置決めの高さなどの不適切な条件は、ワークピースの高さが位置の高さよりも低い場合、ワークピースの形状と最先端の間に適合度が低い場合、アルソコースバができます。

4.動作中のカビの増加は、ギャップの変化を引き起こし、切断された電極シートのバリにつながる可能性があります。

特性バッテリー電極 レーザー切断機:

1。狭いカッティングガップ。

2。最先端の近くの小さな病気のゾーン。

3.最小限のローカルフォーメーション。

4.非接触断で、清潔で、安全で、汚染がない。

5。自動化された機器を使用した簡単な統合、プロセス自動化の促進。

6.制限なしのワークピースを切断しません。レーザービームにはプロファイリング機能があります。

7。コンピューターの統合、保存材料。

PowerBatteriesの機械的ダイカットからのBurrによってもたらされる有意な安全上の危険を考えると、レーザー切断は将来の主要な方法であると予想されます。

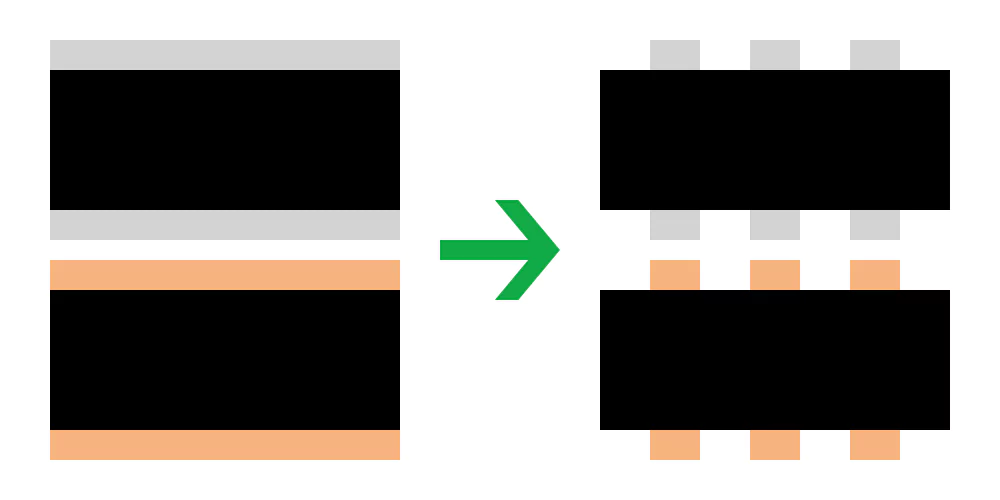

図1:ダイカット

レーザー切断の原則:

フォーカスハイパワー密度レーザービームは、バッテリー電極シートを照射してカットし、高温に急速に加熱し、溶け、蒸発、除blate、または点火ポイントに到達し、穴を形成します。 ビームがシートを横切って移動すると、これらの穴は連続した狭いカットを形成し、電極シートの切断を完了します。

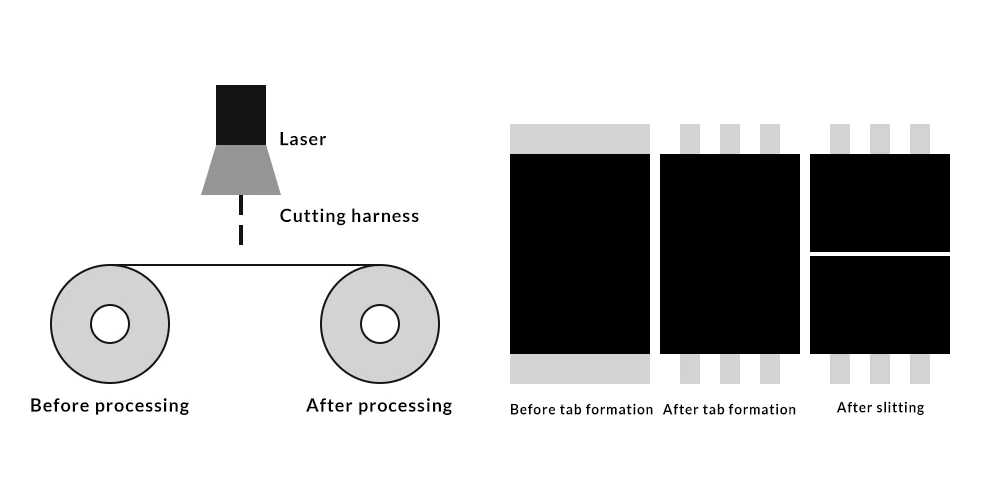

図2:レーザー切断原理の概略図

レーザー切断のメインプロセスパラメーター:

●ビームモード:

ビームモードが低いほど、フォーカスされたスポットサイズが小さくなるほど、電力密度とエネルギー密度が高くなり、カットが狭くなり、切断効率と品質が高くなります。

●¡レーザービームの偏光:

あらゆるタイプの電磁波透過と同様に、レーザービームには、互いに垂直で梁の伝播方向に垂直な電気および磁気ベクトル成分があります。 光学系では、電気ベクトルはレーザービームの分極方向と見なされます。 切断方向が陽性方向に平行になると、切断前面はレーザーを最も効率的に吸収し、狭い切断、ローカットの垂直性と粗さ、およびハイカット速度をもたらします。

●¢レーザー電源:

レーザー切断レーザービームは、最も高い出力密度で最小のスポットの直径に焦点を合わせます。 切断に必要なレーザー出力は、主に切断型と切断対象の材料の特性に依存します。 気化カットは最高のレーザー出力を必要とし、それに続いて溶融切断、アンドキシゲン支援の融解切断は最小のものです。

平均的なパワーカルチャ化式:

平均電源=単一パルスエナジー繰り返し頻度

Peak PowerCalculationフォーミュラ:

ピーク電源=単一パルスエネルギー /パルス幅

●£フォーカスポジション:

ワークピースのフォーカルプレーンボーブは肯定的な焦点であり、ワークピースの下には否定されていません。 幾何学的光学理論によれば、正と否定されたエフェクタス面が処理面から等距離にある場合、電力密度は対応する平面がほぼ同じです。

●¤Laserfocaldepth:

フォーカスシステムの焦点深度は、レーザー切断品質に大きく影響します。 フォーカスビームの焦点が短い場合、焦点角が大きく、スポット化が焦点の近くで大幅に変化する場合、材料面のレーザー出力密度は焦点位置が異なり、非常に影響を与え、非常に影響します。 レーザー切断の場合、焦点の位置は、最大切断深度と最小の幅を達成するために、ワークピース表面の上またはわずかに下にある必要があります。

リチウムイオンバッテリーの電極シートには両面コーティング +中金属電流コレクター層構造があり、コーティングと金属泡の特性が大きくなっているため、レーザー作用に対する反応も異なります。 ネガティブグラファイト層または正の活性材料層にレーザー酸が発生する場合、高いレーザー吸収速度と熱伝導率が低いため、コーティングは融解と蒸発のために比較的低いレーザーエネルギーを要求します。 対照的に、金属電流コレクターはレーザーを反射し、熱伝導が高速であるため、金属層の融解と気化に必要なレーザーエネルギーが高くなります。

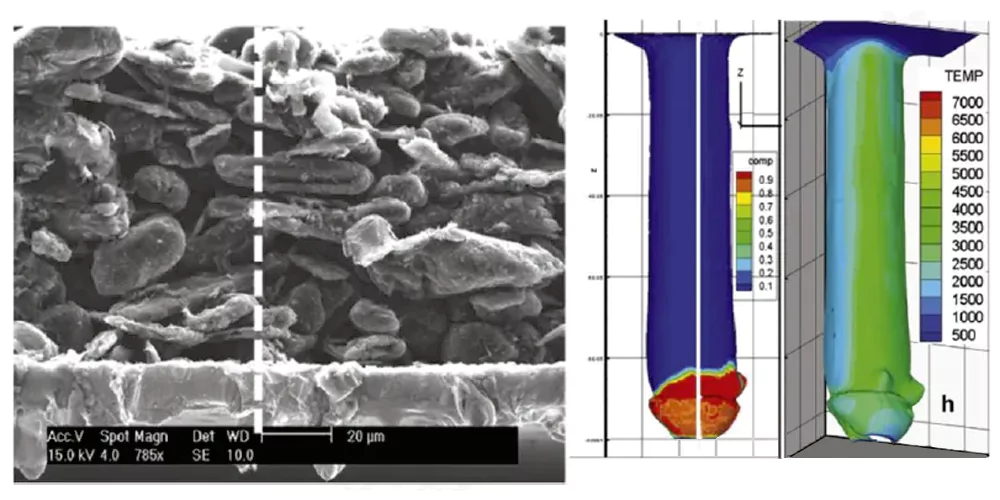

図3:レーサラクションの下で片面コーティングされた負電極の極度の銅組成と温度分布

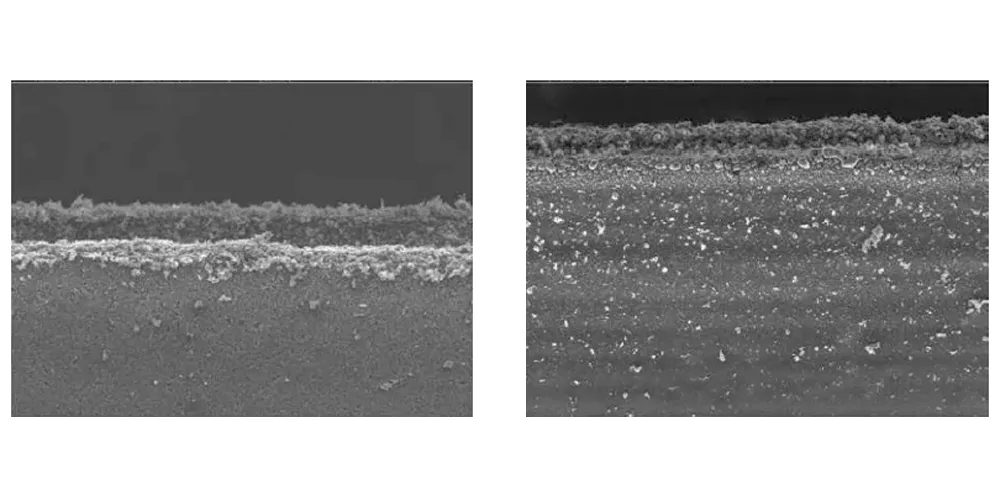

図3は、レーザー作用下でのアシングルサイドコーティングされた負の電極の厚さ方向におけるコッパーの組成と温度分布を示しています。 レーザーがグラファイト層をアクトソンすると、グラファイトは主にその材料特性のために蒸発します。レーザーが銅ホイルに浸透すると、ホイルが溶け始め、アモルテンプールが形成されます。 プロセスパラメーターが不適切である場合、問題が発生する可能性があります。(1)図4の画像に示されているように、カットエッジで剥がれ、金属箔を露出させます。 (2)カットエッジの周りの大量の切断破片。 これらの問題は、図4の正しい画像に示すように、バッテリーの性能と安全性の低下につながる可能性があります。したがって、レーザルコットを使用する場合、有効材料と金属箔のプロパティに基づいてプロセスパラメーターを最適化して、金属のデブリを離れることなく電極シートと良好なカットエッジ品質の完全な切断を確保する必要があります。

図4:最先端の問題:露出した金属箔と切断破片

レーザー切断の改善方向:

1.継続効率:60〜90 m/minの現在のレベルは改善され続け、3年以内に120〜180 m/minの評価レベルがあります。

2。切断品質:現在、レーザー切断は、三元カソード材料領域で直接使用することはできません。 新しいレーザータイプとレーザープロセスの将来の進歩は、三元カソード材料のメイネーブレーザー切断です。 さらに、熱の影響を受けたゾーン、バリ、溶融ビーズなどの切断された問題は、機械的安定性とレーザープロセスの強化によって改善される可能性があります。

3。機器の確率:これには、運用可能性の可用性が発生し、積み込みを最適化し、タイムストーをアンロードすることにより、機器自体の安定性の改善が含まれ、全体的な機器の有効性(OEE)と障害間の平均時間(MTBF)が強化されます。 また、プロセス機能インデックス(CPK)を強化することにより、製品の品質の一貫性を改善することも含まれます。

4。知性:シングルマシンインテリジェンス、そしてフルラインインテリジェンスの達成。オンライン検出、PLCコントロール、および上部コンピューターコントロールForSingle-Machine Intelligenceの統合。 次に、工場情報システムに接続し、シングルマシンデータ収集を最適化し、フルラインインテリジェンスを実現することにより