バッテリー電極コーティングは重要です バッテリーの製造プロセスは性能に影響を与えるため、 効率と最終製品の品質。電極コーティングには以下が含まれます。 金属箔や電流などの基板上にスラリーを塗布すること コレクタを使用して、活性材料の均一で薄い層を作成します。 エネルギーを貯蔵および放出できるコバルト酸リチウム、グラファイト、またはシリコン 充電および放電サイクル中。電極コーティングは次の方法で実現できます。 さまざまな方法があり、それぞれに独自の原理、特徴、利点があり、 予防。この記事は、最も一般的なものの概要を提供することを目的としています。 電池製造に使用される電極コーティング方法。

ドクターブレードコーティングは定評があります ドクターと呼ばれる金属製の刃を使用する広く使用されている方法 ブレードを使用して余分なスラリーを削り取り、滑らかで均一な膜を作成します。医者 ブレード コーティングは、最初にスラリーを基材上に堆積させ、次に ドクターブレードを表面に沿って動かし、厚さを均一にし、厚さを均一にします。 活物質が均一に分布していること。ドクターブレードコーティングとは、 比較的シンプルでスケーラブルで汎用性の高い手法で、 多孔性が高く、密着性が高く、低コストの電極です。ただし、それは ブレードと基板の間のギャップを正確に制御する必要があるため、 ブレードの速度と角度、スラリーの粘度とレオロジー。で さらに、ドクターブレードのコーティングにより、エッジの欠陥、縞模様、および 表面粗さは、電解液の浸透、活性成分に影響を与える可能性があります。 材料の使用率、およびバッテリーのサイクル寿命。

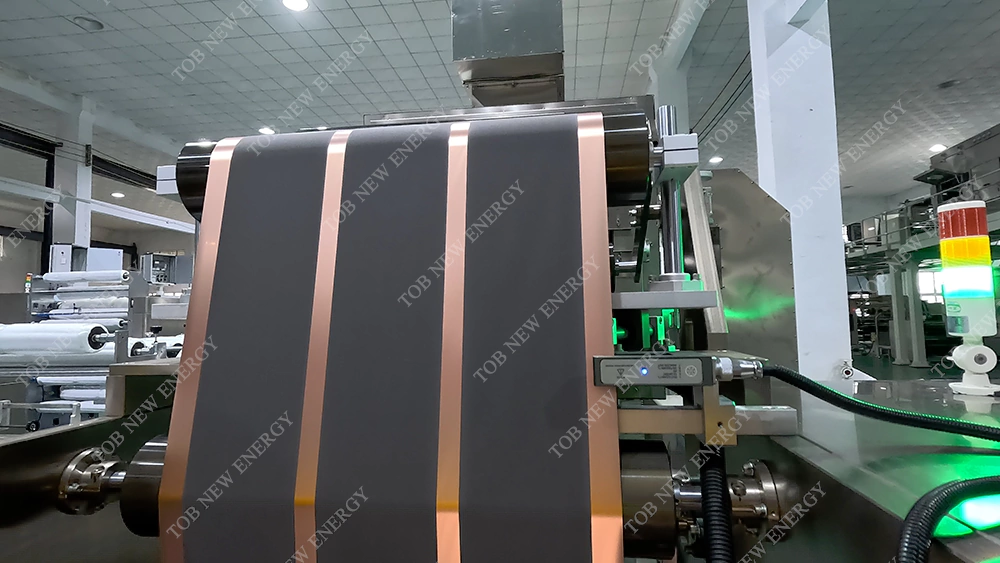

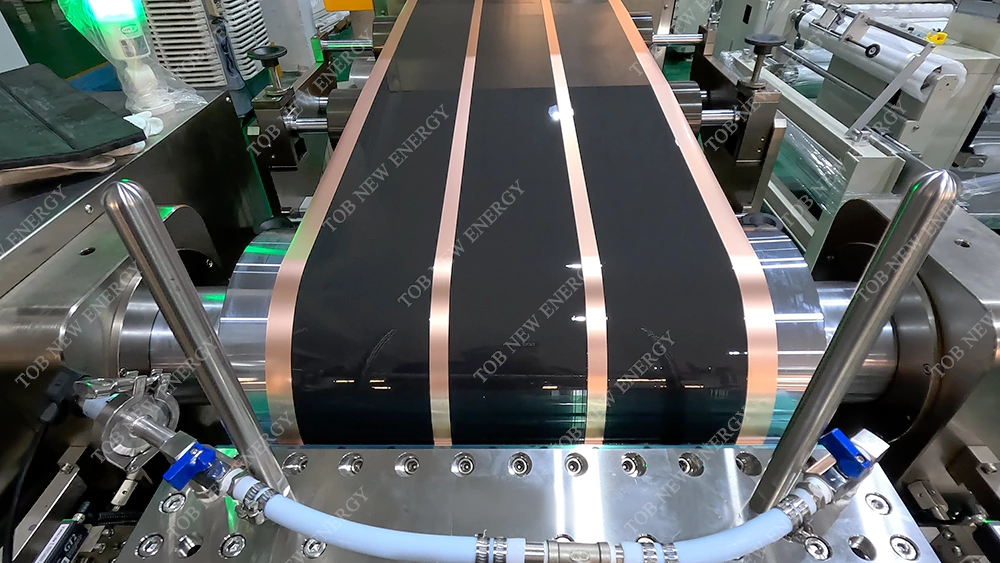

スロットダイコーティングはさらに新しくなりました スロットダイと呼ばれる精密押出ヘッドを使用した高度な工法で、 調整可能な狭いスロットを通して基板上にスラリーを塗布します。 スロット ダイ コーティングは、スラリーの流量、圧力、 温度、せん断、基材の速度と基材からの距離 正確で均一なコーティングを実現します。スロットダイコーティングで生成できるのは、 高い厚さ制御、再現性、柔軟性を備えた電極。 溶剤の消費量、廃棄物、汚染も少ないです。コーティングもできるよ 単一パスで異なる材料の複数の層を形成します。 バッテリーのカソード側に塗布し、勾配またはパターン化されたコーティングを堆積します。しかし、 スロット ダイ コーティングには、精密なだけでなく、高価で複雑な装置が必要です。 プロセスパラメータの調整と最適化。また、スロットダイス コーティングでは、ノズルの詰まり、エッジの蓄積、コーティングの不均一が発生する可能性があります。 低速または固形分が多い。

グラビアコーティング

グラビアコーティングはロールツーロール方式です 小さなセルやピットが刻まれた円筒形のグラビアローラーを使用して、 槽からスラリーを取り出し、接触させて基板に転写します。 プレッシャー。グラビアコーティングは、深さ、形状、および形状を制御することによって機能します。 ローラー上の細胞の分布、およびローラーの速度と圧力 基材をローラーに押し付けて、均一で薄いコーティングを作成します。 過剰なスラリーまたは表面欠陥。グラビアコーティングにより、次のような電極を製造できます。 高精度、平滑性、解像度が高く、溶媒蒸発が少ない そして空気暴露。次のような複雑な形状もコーティングできます。 立体的な電極を採用し、高い成膜速度を実現します。しかし、 グラビアコーティングには、高品質で耐摩耗性のローラーが必要です。 セルの形状と間隔を慎重に設計し維持します。加えて、 グラビアコーティングでは、水平または垂直の線、すじなどが発生する場合があります。 セル構造または基板の粗さから生じるアーチファクト。

スプレーコーティング

スプレー塗装は非接触ですので、 スプレーノズルまたはガンを使用してスラリーを霧化する高速方法 液滴を生成し、運動量と重力によって基板上に堆積させます。スプレー コーティングは液滴のサイズ、速度、分布、角度を調整することで機能します。 ノズルと基板間の距離と重なりだけでなく、 密度と厚さが制御されたコンフォーマルで多孔質のコーティングを作成します。 スプレーコーティングにより、均一性、適合性、耐久性に優れた電極を製造できます。 拡張性だけでなく、材料の無駄、溶剤の使用、および溶剤の回収も少なくなります。 柔軟な基板や曲面基板をコーティングしたり、複数の材料を蒸着したりすることもできます。 ワンステップで。ただし、スプレーコーティングでは液滴サイズを慎重に制御する必要があります。 液滴の跳ね返りを避けるための速度とスプレーパラメータ、 凝集、またはオーバースプレー。また、スプレー塗装では塗装不良が発生する可能性があります。 厚い厚さまたは低温での接着、亀裂または層間剥離。

スクリーン印刷

スクリーン印刷はステンシルベースの印刷方法です 通常はポリエステルまたはステンレス鋼で作られたメッシュを使用して、 圧力と毛細管現象によりスラリーを基板上に塗布します。スクリーン印刷 メッシュをスラリーでコーティングし、それを基材上に配置することで機能します。 スキージまたはローラーで押してスラリーを押し出します。 開口部またはメッシュを基板上に所望のパターンまたは形状で形成する。 スクリーン印刷では、高解像度、再現性、および精度の高い電極を製造できます。 カスタマイズだけでなく、コスト、材料の無駄、設備の削減も可能です。また、 複数のレイヤーまたはカラーを印刷し、高いアスペクト比を実現します。しかし、 スクリーン印刷では、メッシュの張力、接着力、およびメッシュの張力を正確に制御する必要があります。 品質、スラリー粘度、レオロジーも同様です。また、スクリーン 印刷に部分的な開口部や開口部の詰まり、汚れや広がりが発生する可能性があります。

結論

要約すると、バッテリー電極コーティングは 電池製造における重要なステップであり、慎重な検討が必要です。 各種コーティングの原理・特徴・メリット・注意点 方法。各方法には独自の長所と短所があり、独自の利点を提供できます。 特定の用途や素材にメリットをもたらします。適切な電極の選択 コーティング方法は、ターゲットの性能、必要なスループット、 利用可能なリソースとプロセス要件。長所を理解することで さまざまなコーティング方法の短所を考慮して、電池メーカーはコーティング方法を最適化できます。 生産ラインを改善し、バッテリーの品質と信頼性を向上させます。